Der Klimaschutzplan 2050 der Bundesregierung fordert auch vom Flugzeugbau und -betrieb radikale CO2-Einsparungen. Ein Weg dahin führt von konventionellen zu wasserstoffbasierten Antriebssystemen, sei es die Brennstoffzelle mit Elektropropeller oder die wasserstoffbetriebene Gasturbine. Die Integration solcher Antriebssysteme stellt KonstrukteurInnen vor ganz neue Herausforderungen. Dies betrifft insbesondere die Wasserstoffspeicherung bei kryogenen Temperaturen. Es gilt vor allem, die thermische Belastung der modifizierten Flugzeugstrukturen zu beherrschen. Dazu entwickelt das Institut neuartige Konstruktionskonzepte für die Integration von Wasserstofftanks. So lässt sich ökologisch verantwortungsvolles Fliegen auch ökonomisch sinnvoll gestalten.

Warum CFK-Wasserstofftanks?

Dem hohen Energiebedarf von Mittel- und Langstreckenflugzeugen steht die geringe volumenbezogene Energiedichte von gasförmigem Wasserstoff gegenüber. So erscheint die Speicherung von flüssigem Wasserstoff als einzig praktikable Lösung. Doch selbst Flüssigwasserstoff erfordert etwa das vierfache Volumen, um die gleiche Energie zu speichern wie Kerosin. Besser sieht es bei der auf das Gewicht bezogenen Energiedichte aus. Bei gleichem Energiegehalt wiegt Flüssigwasserstoff im Vergleich zu Kerosin nur etwa ein Drittel. Die Wasserstoffspeicherung ist daher mit relativ großen Volumina bei relativ geringem Gewicht des Treibstoffs verbunden. Deshalb hat die Masse der Tankstruktur einen großen Einfluss auf die Gewichtseffizienz des gesamten Speichersystems. An diesem Punkt kommen Kohlenstofffaser-Kunststoffverbunde (CFK) ins Spiel. Mit der Möglichkeit, Anzahl und Orientierung der Einzellagen an die Belastung der Tankstruktur anzupassen, verfügt CFK über ein großes Leichtbaupotenzial. Erkenntnisse aus der Raumfahrtforschung an kryogenen CFK-Wasserstofftanks versprechen eine Gewichtsreduktion um etwa 30 % sowie eine Reduzierung der Fertigungskosten um etwa 25 % im Vergleich zur Metallbauweise.

Thermalmanagement im Tank

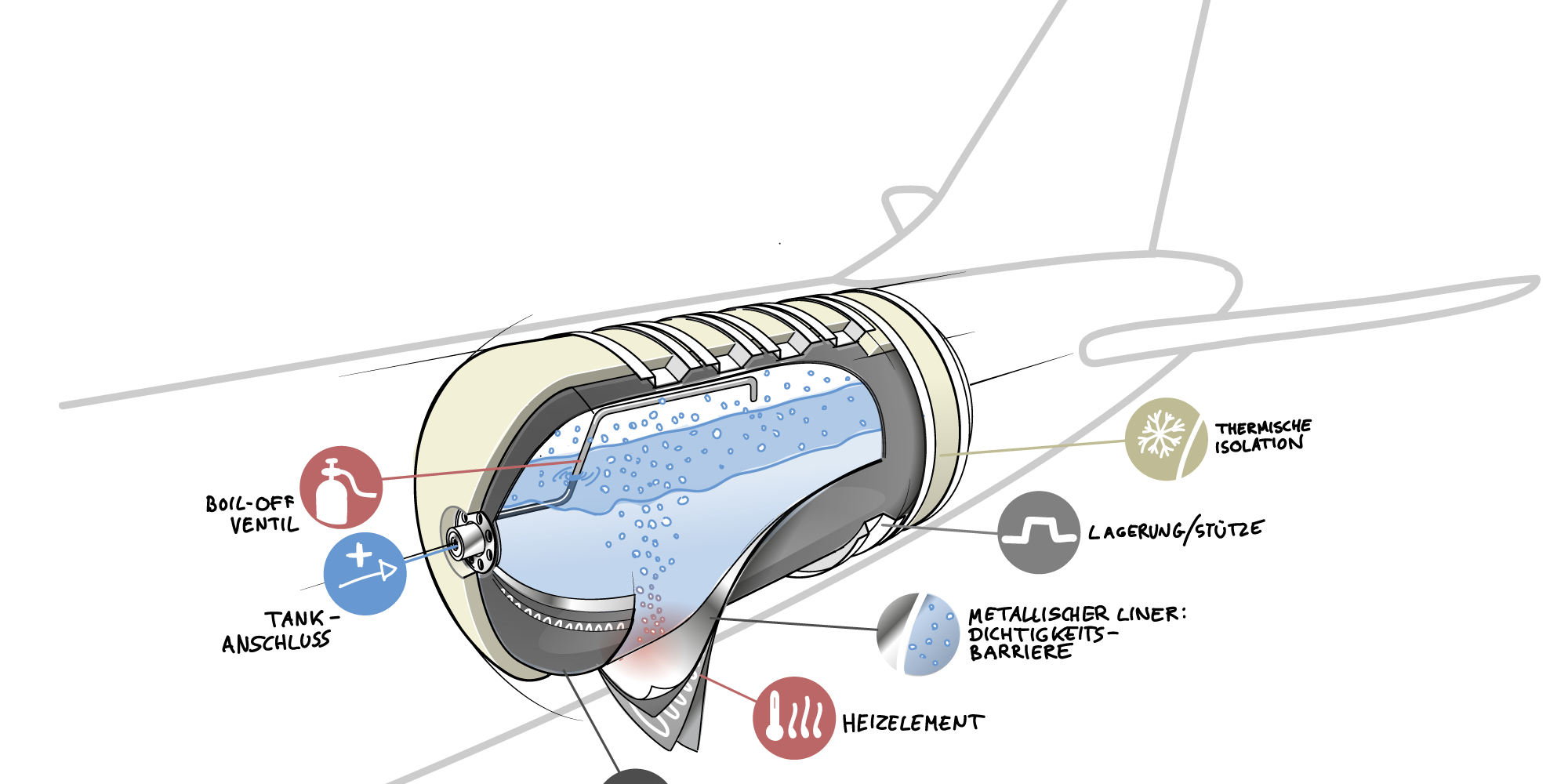

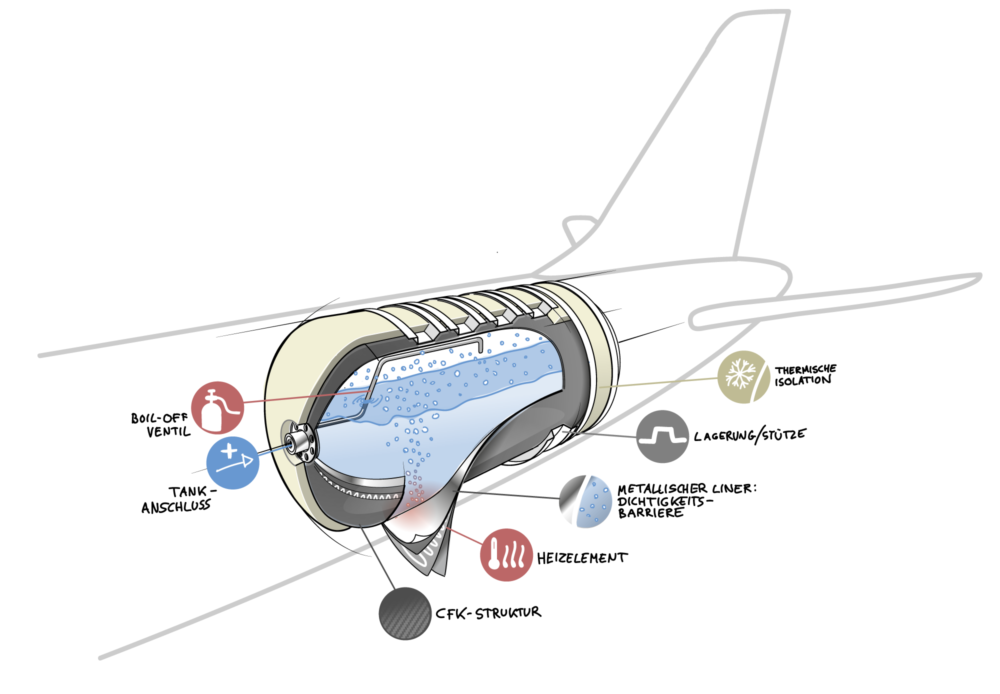

Die Speicherung von Flüssigwasserstoff (Siedepunkt: -253 °C) funktioniert nur bei kryogenen Temperaturen. Die große Temperaturdifferenz zwischen Tankinnerem und angrenzender Flugzeugstruktur erfordert ein ausgeklügeltes Thermalmanagement. Der Wärmeeintrag über die Tankaufhängung in den Tank muss so klein wie möglich bleiben. Andernfalls beginnt der Wasserstoff im Tank zu sieden und es kommt zu einem Druckanstieg. Um unzulässig hohe Drücke im Betrieb zu vermeiden, kann die Gasphase teilweise über ein Ventil entweichen (sog. Boil-off).

Zu hoher Boil-off setzt die Effizienz des Speichersystems herab – entweder reduziert sich die Reichweite oder das Tankvolumen muss größer ausgelegt sein. Während das Sieden von Flüssigwasserstoff in Bezug auf den maximalen Betriebsdruck unerwünscht ist, dient es andererseits auch dazu, den minimalen Betriebsdruck für die Systemversorgung aufrecht zu erhalten. In der Regel wird dabei Flüssigwasserstoff durch ein Rohrsystem aus dem Tank geleitet und siedet an der Umgebungsluft. Das expandierte Gas führt nach der Rückkehr in den Tank zum erwünschten Druckanstieg. Die Zusatzmasse des Verdampfers reduziert allerdings die Gewichtseffizienz des Speichers.

Lösungskonzepte

Der unerwünschte Boil-off lässt sich durch Minimierung des Wärmeeintrags in den Tank reduzieren. Dabei spielen vor allem konstruktive Konzepte zur Tankintegration, wie z. B. starre oder flexible Koppelelemente, eine Rolle. Eine gezielte Materialwahl erlaubt es, die Wärmeleitung in der Struktur zu beeinflussen. Auch der gezielte Einsatz von Klebverbindungen in Bereichen mit großen Wärmedehnungen ermöglicht die Umsetzung einer tragfähigen Aufhängung unter Berücksichtigung thermischer Aspekte. Hinsichtlich der Gestaltung eines Verdampfersystems zur Druckaufrechterhaltung im Tank bieten strukturintegrierte Heizelemente in der Tankwand zum Sieden von Flüssigwasserstoff ein großes Potenzial zur Gewichtseinsparung. Diese Funktionsintegration in die Struktur ermöglicht – elektrisch schaltbar – das Sieden im Tank, so dass sich schwere Rohrsysteme einsparen lassen.