Bis 2030 soll die installierte Leistung von Offshore-Windkraftanlagen in Deutschland von aktuell 8 auf mindestens 30 GW steigen. Die Anzahl geeigneter Standorte ist begrenzt. So müssen die neuen Offshore-Windenergieanlagen deutlich größer werden als heutige Anlagen. Gesamthöhen von über 300 m und Rotoren von mehr als 280 m Durchmesser sind notwendig. Welches sind die Technologien für die Anlagenentwicklung und wie lassen sie sich in den Rotorblattentwurf integrieren? Diesen Fragen widmet sich der Sonderforschungsbereich SFB 1463. Zur Auslegung und Bewertung derartiger Rotorblattkonzepte dient ein zweistufiger Entwurfsprozess, der die Last-Struktur-Kopplung berücksichtigt. Entwickelt hat ihn unser Institut zusammen mit dem Zentrum für Windenergieforschung ForWind Universität Oldenburg.

Von 8 auf 30 GW installierte Leistung bis 2030 mit Offshore-Megastrukturen

Verringerte Stromgestehungskosten bei massiv gesteigertem jährlichen Energieertrag – so lauten die Hauptanforderungen an Offshore-Windkraftanlagen. Bis 2030 soll die installierte Leistung in Deutschland von aktuell 8 auf mindestens 30 GW und bis 2045 auf mindestens 70 GW steigen. Dazu müssen Offshore-Windkraftanlagen immer leistungsfähiger werden; das heißt immer größere Anlagen mit längeren Rotorblättern. Beim geometrischen Hochskalieren bestehender Anlagendesigns steigen Rotorblattmasse und Kosten mit zunehmender Rotorblattlänge mit der dritten Potenz, der Energieertrag jedoch nur mit der zweiten Potenz („kubisch-quadratisches Gesetz“/cube-square law).

Last-Struktur-Kopplung für große Anlagen

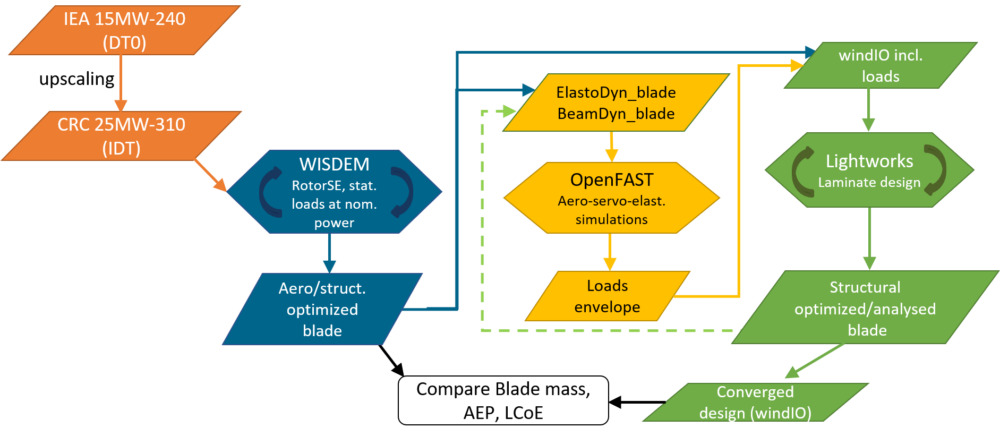

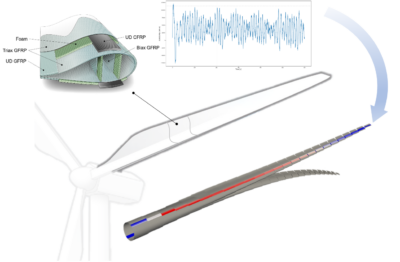

Im SFB1463 der DFG hat unser Institut zusammen mit dem Zentrum für Windenergieforschung ForWind Universität Oldenburg einen zweistufigen Designprozess entwickelt, der Rotorblätter mittels Last-Struktur-Kopplung optimiert. Der erste Schritt findet mit schnellen Rechenverfahren und vereinfachten Annahmen für die Lasten und Auslegungskriterien einen Kompromiss zwischen aerodynamischer Effizienz und struktureller Integrität als Startlösung für die erweiterte Optimierung. Ein statischer Lastfall dient dabei als Input für die vereinfachte Strukturanalyse und Optimierung mit Hilfe eines Festigkeitsnachweises auf Basis der Spannungen in den Gurten. Die zweite Stufe besteht aus einer aero-servo-elastisch gekoppelten Lastsimulation und einer Strukturoptimierung mit dem an unserem Institut entwickelten Framework Lightworks. Aus den Lastzeitreihen lassen sich statische Ersatzlasten für die gradientenbasierte Optimierung des Rotorblattentwurfs der ersten Designstufe in Lightworks generieren. Das Framework stellt verschiedene Faserverbundparametrisierungen als Designvariablen zur Verfügung. Hier kommen alle Einzellagendicken zur Verwendung. Der Solver PreDoCS ermittelt aus den äußeren statischen Ersatzlasten die Spannungen und Verformungen des Rotorblattes mit Hilfe von Balkenmodellen und stellt diese für die Optimierung bereit. Die Versagensgrenzen für Festigkeit und Stabilität in allen Bereichen des Blattes bilden die Randbedingungen.

Das Rotorblattdesign für eine 25 MW Windkraftanlage

Grundlage für die Untersuchung von zwei Designvarianten ist eine geometrisch hochskalierte 25 MW Version der IEA 15MW-240 Referenzturbine. In Variante 1 optimiert der erweiterte Designprozess den bestehenden Lagenaufbau und seine Einzellagendicken. Bei Version 2 sind zusätzlich die Profilpositionen als Design-Parameter freigeschaltet. Die veränderte Rotorblattgeometrie beeinflusst nicht nur die Struktureigenschaften, sondern auch Aerodynamik und Energieertrag. In die Bewertung der Rotorblattdesigns fließen Energieertrag und Stromgestehungskosten der Gesamtanlage ein.

Ergebnisse

Mit den verwendeten Methoden und der aero-strukturellen Optimierung ließ sich die Masse um 35 % reduzieren. Die Stromgestehungskosten verringerten sich um 1,7 % bei konstant gehaltenem Energieertrag im Vergleich zur geometrisch hochskalierten Version und der IEA 15 MW Referenzanlage. Das „kubisch-quadratische Gesetz“ ist hier außer Kraft gesetzt.