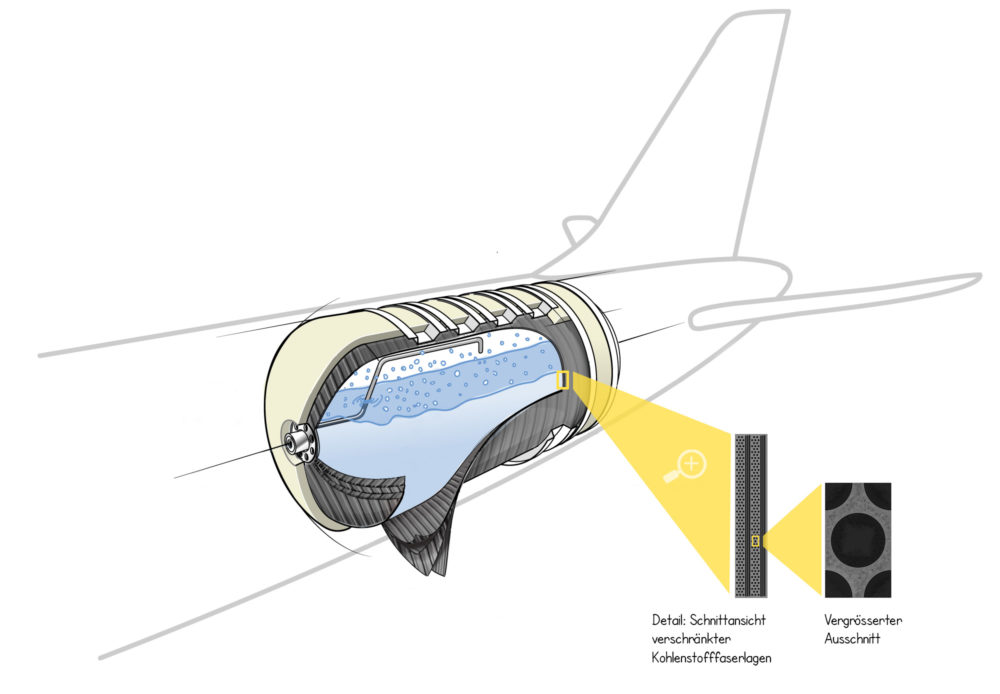

Wasserstoffdrucktanks sind als Energiespeicher ein Grundbaustein für zukünftige Antriebstechnologien. Entsprechende Druckbehälter stellen zweierlei Grundanforderungen an das Material für die Tankhülle. Es muss die mechanische Belastung durch den Innendruck aushalten und die Dichtheit gegen Gasaustritt gewährleisten. Konventionell gebaute Wasserstoffdrucktanks bestehen aus einer zweischichtigen Struktur: einer innenliegenden isotropen Isolierschicht (Liner), um den Austritt von Wasserstoff zu verhindern, und einer lasttragenden Außenschicht aus Faserverbundmaterial, um die hohen Innendrücke auszuhalten.

Eine gute Möglichkeit bisher ungenutzte Leichtbaupotenziale zu erschließen, stellt dabei die Fusion beider Aufgaben in einer Schicht dar. Durch neue Faserverbund-Tankkonzepte ohne Liner soll das lasttragende Laminat zusätzlich die Funktion der Abdichtung gewährleisten. Hieraus resultiert für die Auslegung die besondere Herausforderung, den Gasaustritt durch die Diffusion von Wasserstoff durch das Faserverbundmaterial berechnen zu können. Kohlenstofffasern weisen beispielsweise einen deutlich höheren Permeationswiderstand auf als Epoxidharz. Um die Permeation des Gases berechnen zu können, ist diese Heterogenität des Verbunds mit angepassten Methoden zu berücksichtigen. Die resultierende Permeabilität für das zweiphasige Verbundmaterial liegt dabei zwischen den theoretischen Ober- und Untergrenzen, die durch die jeweiligen Einzelmaterialien gegeben sind. Der Faservolumengehalt ist der bestimmende Parameter, welcher die Permeabilität des Faserverbunds definiert. Aufgrund der heterogenen Zusammensetzung einer Laminatschicht ist die Diffusion zusätzlich abhängig von der aus Fasern und Matrix gebildeten Mikrostruktur und ist daher mit zu berücksichtigen.

Verzicht auf Sicherheitsfaktoren durch analytische Schranken

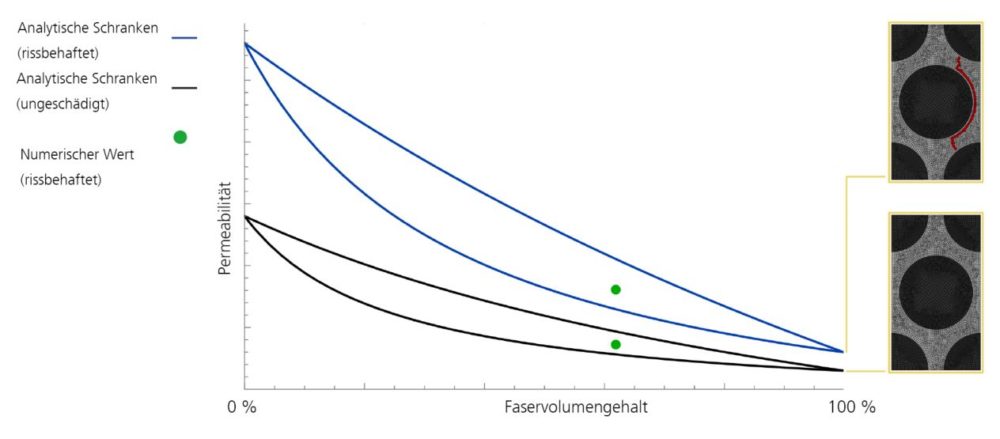

Diese Mikrostruktur lässt sich durch analytische Homogenisierungsverfahren mathematisch erfassen, wodurch die Berechnung von Durchlässigkeiten durch die Tankhülle ermöglicht wird. Eine einfache Näherung gelingt bereits durch Betrachtung der beiden geometrischen Extremfälle serieller oder paralleler Schichtungen von Faser- und Matrixmaterial. Die Kenntnis der Mikrostruktur sowie die Anwendung der Variationsrechnung erlauben eine genauere Berechnung. Die analytische Betrachtungsweise liefert als Ergebnis für die Durchlässigkeit des Laminats einen Vertrauensbereich mit einer Ober- und einer Unterschranke, zwischen denen sich der reale Wert der Durchlässigkeit befindet. Die Validierung dieses Vertrauensbereichs wird durch eine numerische Diffusionsanalyse für einen bestimmten Faservolumengehalt sichergestellt. Ein mit finiten Elementen modelliertes repräsentatives Volumenelement stellt dabei Faser- und Matrixmaterial dar. Die Lage des numerisch ermittelten Diffusionswertes zwischen den analytischen Schranken zeigt dabei die Güte des Ansatzes. Während das diskrete numerische Ergebnis für genau eine geometrische Konfiguration gilt, liefert das analytische Modell parametrische Ergebnisse ohne zusätzlichen Berechnungsaufwand. Zudem erlaubt es den Verzicht auf zusätzliche Sicherheitsfaktoren!

Nur rissfreie Schichten sind eine Barriere

Über die Laminatzusammensetzung hinaus existiert jedoch ein weiterer wichtiger Einflussfaktor für die Dichtheit eines realen Faserverbunds. Mikrorisse, welche bereits bei geringen Lasten unter Ermüdungsbeanspruchung entstehen können, erhöhen die Permeabilität in erheblichem Maße. Aus diesem Grund muss eine Permeationsanalyse eines Laminats immer unter Berücksichtigung möglicher Schäden erfolgen. Rechnerisch lässt sich ein rissbehaftetes Laminat als Kombination von ungeschädigter Materialphase und über den Querschnitt verteilten geöffneten Rissen betrachten. Auch diese Kombination ist mathematisch erfassbar und erlaubt die parametrische Ermittlung der Abhängigkeiten von geometrischen Rissparametern. Da der bestimmende Parameter für diese Permeabilitätserhöhung der rissbehaftete Anteil der Laminatdicke ist, gilt es, diesen so gering wie möglich zu halten. Da das Auftreten von Ermüdungsrissen bei bestimmten Belastungen an die Faserorientierung gekoppelt ist, besteht hier die Möglichkeit, den Lagenaufbau gezielt zu wählen, um den Anteil der rissbehafteten Lagen zu beschränken und so die Dichtheit zu erhalten. Um den sicheren Betrieb einer Tankstruktur sicherzustellen, ist zukünftig ein entsprechendes Überwachungsverfahren direkt im Laminat denkbar.