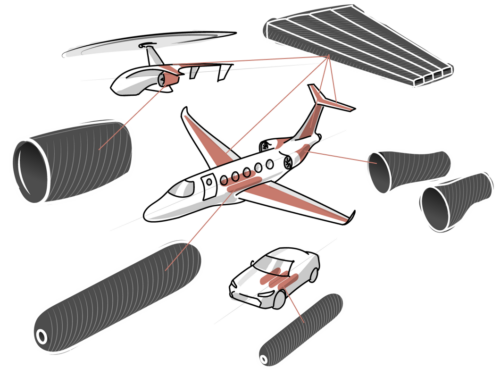

Das Institut für Systemleichtbau forscht am Innovationszentrum für Kleinflugzeugtechnologien (INK) des DLR in Aachen an Technologiebausteinen für eine elektrifizierte und klimaneutrale Luftfahrt von morgen. Der Fokus auf Kleinflugzeuge ermöglicht den beschleunigten Transfer der Forschungsergebnisse in die Umsetzung im Luftverkehrssystem. In diesem Artikel wird ein knapper Überblick über die vier grundfinanzierten Forschungsschwerpunkte des Instituts am INK präsentiert.

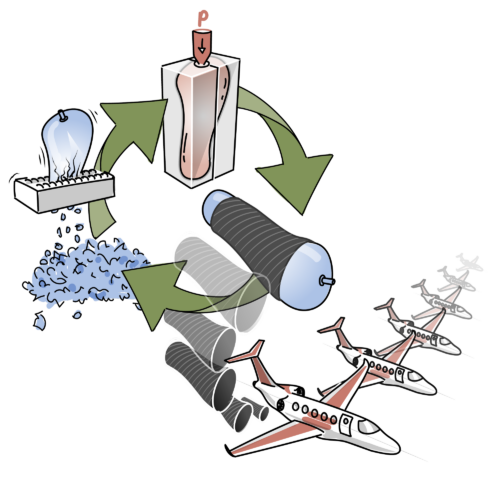

Projekt S²TOL: Fertigung komplexer FVK-Hohlkörper mit digitaler Prozesskette

Mit dem Projekt S²TOL (engl. Silent Short Takeoff and Landing) wird ein neues Konzept für ein extrem leises und kurzstartfähiges Luftfahrzeug untersucht und im Flugexperiment demonstriert. Die Verwendung eines ummantelten elektrischen Propellertriebwerks erlaubt die Minimierung der Schallemissionen im Vergleich zu herkömmlichen Antrieben. Am Beispiel der Nacelle (der Triebwerksummantelung) untersucht das Institut für Systemleichtbau zwei Hauptforschungspunkte: Zum einen ein hochratenfähiges Fertigungskonzept für FVK-Hohlkörper, bei dem zur Entformung schrumpfbare blasgeformte Kunststoffkerne zum Einsatz kommen, zum anderen die sensorische Begleitung dieses Fertigungsprozesses. Auf Basis einer systematischen Literaturrecherche wurden Ultraschall-, Lamb-Wave- und dielektrische Sensoren ausgewählt und in Fertigungsversuchen deren Einsatzfähigkeit auf Kunststoffwerkzeugen im Vergleich zu herkömmlichen metallischen Werkzeugen untersucht. Aufgrund der geringen Impedanzunterschiede zwischen Werkzeug und Matrix können hier deutlich kleinere Amplitudenschwankungen aufgelöst werden, was eine genauere Analyse des Fertigungsprozesses ermöglicht. Des Weiteren wird in enger Zusammenarbeit mit dem IKV der RWTH Aachen an der Prozessoptimierung für die blasgeformten Werkzeuge gearbeitet.

Projekt KoPf: Der Übergang zum dynamischen Produktionsumfeld

Im Projekt KoPf (Kennwertdatenbank und optimierte Produktionstechnik für Kleinflugzeuge) wird der Übergang von der nachgeschalteten Qualitätssicherung einer statischen Produktionsumgebung zu einer Ist-Daten-basierten Qualitätsoptimierung im dynamischen Produktionsumfeld eingeleitet. Hierzu wird eine Infrastruktur der nächsten Generation mit automatischen Qualitätssicherungsmethoden und Möglichkeiten der adaptiven Prozessanpassung benötigt. In einem ersten Schritt wurden bestehende Prozessketten hinsichtlich der lückenlosen Überwachung sowie Dokumentation analysiert, optimiert und digitalisiert. Des Weiteren wurde eine webbasierte Anwendung entwickelt, die aus einem Front- und Backend besteht und dazu dient, alle relevanten Daten einzugeben und zu verarbeiten. Die Webanwendung und die verbundene digitalisierte Produktionsumgebung bieten die Grundlage dafür, real erreichte Bauteilkennwerte mit gemessenen Fertigungsparametern in Korrelation zu bringen. Sind diese Zusammenhänge nachgewiesen und quantifiziert, können prozessabhängige Kennwerte für die Bewertung sowie Zulassung genutzt werden.

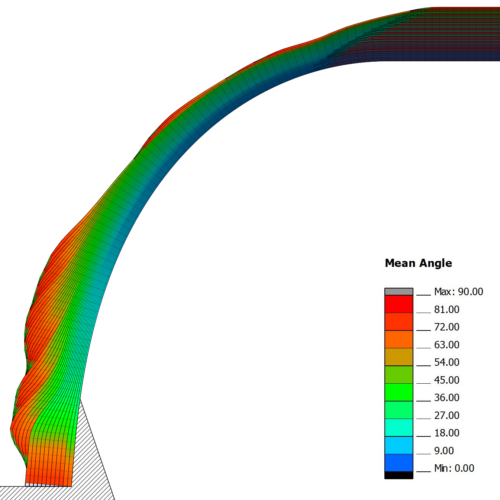

Projekt D-Light: Optimierte Hochdrucktanks trotz Fertigungsunsicherheiten

Für das Projekt D-Light (engl. Digital climate neutral light aircraft) werden CFK-Hochdrucktanks zur Wasserstoffspeicherung in einem Brennstoffzellen-betriebenen Kleinflugzeug entwickelt. Für den Entwurf der gewickelten Tanks innerhalb des Designworkflows wurde dafür das Tankoptimierungstool Tankoh2 weiterentwickelt. Mit Tankoh2 ist es möglich, unter Berücksichtigung ausgewählter Randbedingungen und Fertigungsparameter durch iterative Optimierung einen optimalen Lagenaufbau zu erstellen. Das DLR stellt die entwickelte Anwendung als Open-Source-Software bereit. Eine Besonderheit bei D-Light ist, dass Unsicherheiten aus der Tankfertigung in den Entwurfsprozess integriert werden. Die klassische Auslegung basiert auf idealisierten Rechenmodellen, die Fertigungseigenheiten durch hohe Sicherheitsfaktoren kompensieren. Um den Einfluss dieser Parameter zu quantifizieren, wurde eine Sensitivitätsanalyse durchgeführt. Die Ergebnisse deuteten darauf hin, dass die zu erwartenden Variationen im Faservolumengehalt oder des Faserablagewinkels einen signifikanten Einfluss auf den Berstdruck der Tanks haben. Aus der Kombination von Optimierung und stochastischen Methoden wird in D-Light eine Auslegungsmethodik entwickelt, die bekannte Fertigungsunsicherheiten einbeziehen kann, um robuste Tanks zu entwerfen.

Projekt SMART-MET: Flight Safety of Small Aircraft under Adverse Meteorological Condition

Eissensoren und Eisschutzsysteme bei Kleinflugzeugen sind heutzutage keine Standardsysteme, obwohl diese einen signifikanten Sicherheitsgewinn bedeuten. Selbst leichte Vereisungen am Flügel, die nicht erkannt werden, können zu fatalen Flugunfällen führen. Jedoch bei einer rechtzeitigen Warnung könnte ein Pilot ein Vereisungsgebiet schnellstmöglich verlassen oder ein Eisschutzsystem aktivieren. Das Projekt SMART-MET beschäftigt sich mit der Weiterentwicklung anwendungsnaher Forschungskonzepte für die Eissensorik und die Enteisungssysteme. Kleinflugzeughersteller können neuartige Konzepte aufgrund hoher Risiken nicht entwickeln. Das Projekt SMART-MET schließt diese Entwicklungslücke, damit energieeffiziente Eisschutz- und Eiserkennungssysteme zukünftig in Kleinflugzeugen standardmäßig verfügbar sind. Hersteller aus dem rheinischen Revier partizipieren in dem Projekt, um die Systeme anwendungsnah zu integrieren und um einen neuen Standard in Bezug auf die Flugsicherheit bei Kleinflugzeugen zu setzen.