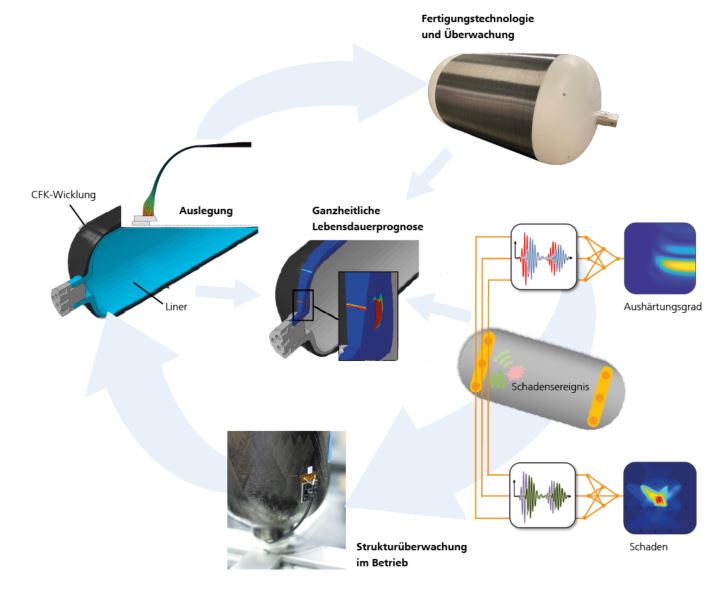

Aktuelle Wasserstoffdruckbehälter aus CFK sind im Vergleich zur transportierten Wasserstoffmenge schwer und werden ungeachtet ihres aktuellen Zustands nach einer vordefinierten Anzahl von Betankungen ersetzt. Das hohe Strukturgewicht und die konservativen Einsatzszenarien sind die Folge von Unsicherheiten: Wie genau ist der Tank gefertigt? Wird der Tank im Betrieb beschädigt? Wie zuverlässig sind die Berechnungsmodelle? Das neue Lebensdauerkonzept aus unserem Institut reduziert diese Unsicherheiten. Es sieht vor, den Behälter mithilfe eines Sensornetzwerks über sein komplettes Leben zu begleiten. Die Sensoren erfassen die individuellen Fertigungsparameter und detektieren Schadensereignisse im Betrieb. Im Sinne eines digitalen Zwillings erhält ein Berechnungsmodell diese Daten und bestimmt den aktuellen strukturellen Zustand des Wasserstofftanks. Das ermöglicht nicht nur leichtere Behälterstrukturen, sondern auch ein bedarfsgerechtes Wartungskonzept. Im Sinne des Green Deal reduziert das den Ressourcenbedarf, spart Kosten für den Betreiber und ermöglicht perspektivisch den flächendeckenden Einsatz von Wasserstofftechnologien.

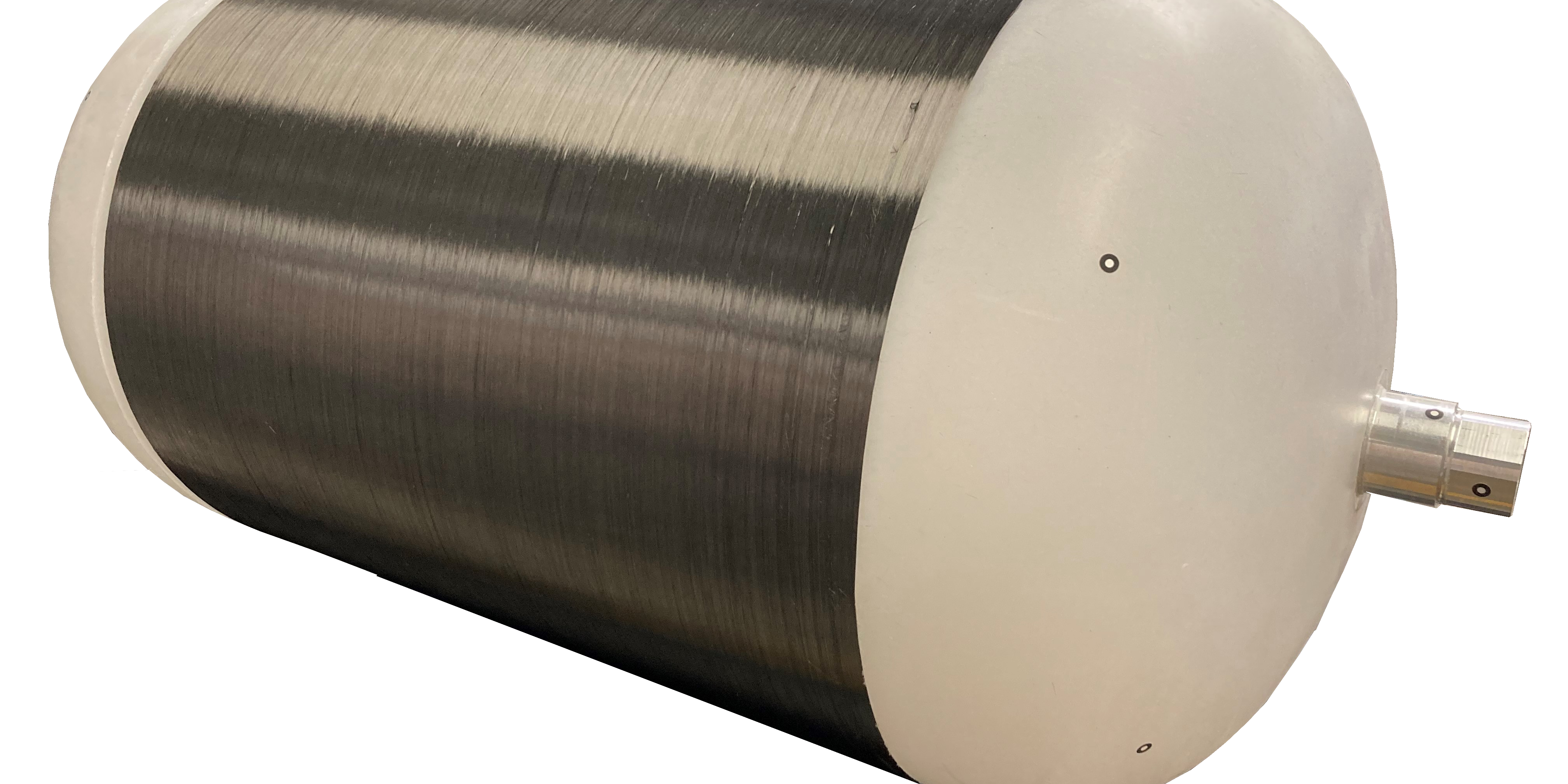

Alle Fasern tragen mit – das Flexi-Liner Konzept

Als Behälterwicklung kann CFK sein Potenzial gegenüber homogenen Werkstoffen perfekt ausspielen – vorausgesetzt, die Fasern sind exakt in Lastrichtung ausgerichtet. Im Gegensatz zu herkömmlichen Wickelverfahren kann das Flexi-Liner-Konzept genau das sicherstellen. Die Forschenden bauen dazu während der Fertigung einen sukzessiv steigenden Innendruck im Behälter auf. Dieser zwingt die Kohlenstofffasern, sich exakt in Belastungsrichtung auszurichten. Die Fasern sind damit perfekt positioniert, um die hohen Lasten durch den Betriebsdruck aufzunehmen.

Alles im Blick – ein Sensorsystem für die Fertigungs- und Strukturüberwachung

Bisher nutzten die Fertigungs- und die Strukturüberwachung verschiedene Sensorsysteme. Heute können die Forschenden beide Systeme in einem vereinen. Die nach dem Wickeln an verschiedenen Positionen auf die Tankoberfläche applizierten DuraAct-Wandler fungieren als Aktuator oder als Sensor. Als Aktuator senden sie Ultraschallwellen in die Struktur, die von den sensorisch arbeitenden Wandlern erfasst werden. Veränderungen der CFK-Wicklung, z. B. durch die fortschreitende Aushärtung in der Fertigung oder durch ein Schadensereignis im Betrieb, beeinflussen die Signalübertragung zwischen den Aktuatoren und Sensoren. Mit den neu entwickelten Auswertealgorithmen können die Forschenden aus der Signalübertragung Rückschlüsse auf die Fließfront des Harzes, den Aushärtegrad und auf Strukturschäden ziehen. Mit Kenntnis des Aushärtegrads kann die Aushärtedauer schon während des Fertigungsprozesses auf die erforderliche Länge reduziert und die Fertigungszeit gesenkt werden. Die Detektion von Schäden während des Betriebs erlaubt in Kombination mit einem zuverlässigen Vorhersagemodell ein bedarfsgerechtes Wartungskonzept.

Alles berechnet – betriebsbegleitende und ganzheitliche Lebensdauerprognose

Die ganzheitliche Lebensdauerprognose bindet die Daten aus der Fertigung und das Wissen aus der Strukturüberwachung ein. Die Behältergeometrie im Finite-Elemente (FE)-Modell basiert auf den Fertigungsparametern von Liner und Wicklung und berücksichtigt individuelle Fertigungsaspekte des Behälters. Ein Bereich mit reduzierter Tragfähigkeit im FE-Modell repräsentiert den detektierten Schaden. Um das Wachstum des Schadens durch die zyklische Innendrucklast des Behälters zu berechnen, entwickeln die Forschenden zuverlässige und effiziente Ermüdungsmodelle für die CFK-Wicklung. Damit können sie für verschiedene Schadenszenarien Aussagen zur strukturellen Integrität des Behälters, z. B. in Form der noch ertragbaren Betankungszyklen, treffen. Dies ist ein wichtiger Schritt zur Bewertung von Schäden im Realbetrieb. Diese betriebsbegleitende Bewertung ist nicht nur die Grundlage für die bedarfsgerechte Wartung. Sie soll zukünftig die konservativen Auslegungsannahmen zu potenziellen Schadensszenarien überflüssig machen und leichtere Tankstrukturen ermöglichen.