Das Virtuelle Produkthaus (VPH) des DLR ist ein kürzlich in Betrieb genommenes Integrations- und Testzentrum für die simulationsbasierte Entwicklung von Luftfahrtstrukturen. Es ist im Bremer Forschungs- und Entwicklungszentrum ECOMAT angesiedelt. Das zentrale Thema des VPH ist die „Virtualisierung“ aller Prozesse: vom Vorentwurf über die Detailauslegung, die Produktion bis hin zum Nachweisversuch im Rahmen des Leitkonzeptes „Das Virtuelle Produkt„. Wissenschaftler von DLR-Instituten unterschiedlicher Disziplinen verfolgen gemeinsam mit Industriepartnern das Ziel, Flugzeugkonfigurationen und deren Komponenten in einem offenen Framework mit Hilfe validierter Simulationsmethoden zu entwerfen und auszulegen, virtuell zu fertigen, zu testen und einer Zertifizierung zuzuführen. So können die Potenziale neuer Technologien zukünftig schneller und interdisziplinär bewertet und zielgerichtet ausgenutzt werden. Am Beispiel einer multifunktionalen Steuerfläche entwickelt und demonstriert das Institut für Faserverbundleichtbau und Adaptronik im Startprojekt des VPH diesen Prozess mit den externen Partnern Airbus, FFT, IABG und Liebherr und den DLR-Instituten für Aerodynamik und Strömungstechnik, Flugsystemtechnik sowie der Simulations- und Softwaretechnik.

Entwicklung und Zulassung

Das Institut für Faserverbundleichtbau und Adaptronik beschäftigt sich mit dem gesamten Lebenszyklus von Verbundbauteilen, von der Entwicklung über die Herstellung und den Betrieb bis zum Recycling. Zur Unterstützung industrieller Design- und Auslegungsprozesse von Flugzeugkomponenten werden am Institut neue Methoden entwickelt und bereitgestellt. Zulassungsbehörden, wie EASA oder FAA, prüfen diesen Auslegungsprozess einschließlich sämtlicher Berechnungen und Modelle im Zulassungsprozess, der benötigten Reservefaktoren und der durchzuführenden Strukturversuche. Reservefaktoren sind dazu erforderlich, um beispielsweise Unsicherheiten tatsächlicher Belastungen im Betrieb oder auch Einflüsse der Produktion und des Zusammenbaus abzudecken. Zum Abschluss eines Flugzeugentwicklungsprogramms steht die Zertifizierung durch die Zulassungsbehörden.

Realistische Dimensionierung

Schwankende Materialkennwerte, Unterschiede in Produktionsprozessen und Abweichungen beim Zusammenbau können Einflüsse auf die Geometrie und den Spannungszustand einzelner Bauteile und auf die daraus gefertigten Baugruppen nach der Produktion haben. Doch wie können wir sicherstellen, dass unsere wenigen Strukturversuche all diese Faktoren abbilden? Physisches Testen ist hier aufgrund des hohen Aufwands nur eingeschränkt möglich. Um hier in jedem Fall konservativ zu sein, wird daher von Zulassungsbehörden verlangt, dass ein Primärstrukturbauteil eines Flugzeugs zu jedem Zeitpunkt und für alle Last- und Betriebsfälle eine Tragfähigkeitsreserve gegenüber tatsächlich auftretenden Belastungen aufweist. Ziel künftiger Entwicklungen ist es, mit effizienteren Bauweisen und Methoden unnötige Tragfähigkeitsreserven zu reduzieren. So sollen das Gewicht reduziert sowie die Umweltverträglichkeit und die Wirtschaftlichkeit gesteigert werden. Hierfür hat das Institut für Faserverbundleichtbau und Adaptronik in denletzten Jahren neue Simulations- und Bewertungsmethoden entlang der gesamten Prozesskette entwickelt, die das Material- und Bauteilverhalten während des Lebenszyklus eines Verbundbauteils realistischer und zuverlässiger als bislang beschreiben. Dies beinhaltet auch neue Simulationsmethoden zur Analyse von Fertigungsschritten, wie beispielsweise die Faserablage, die Infusion, die Aushärtung und den Zusammenbau. Somit können wir am Ende eines klassischen Auslegungsprozesses den tatsächlichen Bauteilzustand unter Berücksichtigung von Fertigungsaspekten analysieren. Doch was können wir mit diesen Informationen anfangen? Im Rahmen des Virtuellen Produkthauses binden wir all diese Methoden in einen iterativen, multidisziplinären Entwicklungsprozess ein. An dessen Ende stehen simulationsbasierte Struktur- und Systemversuche. Somit können wir bereits in frühen Phasen eines Flugzeugprogramms die Auswirkungen von Interaktionen aus Flugphysik, Struktur und Systemen für den sicheren Betrieb vorhersagen.

Offenes Framework

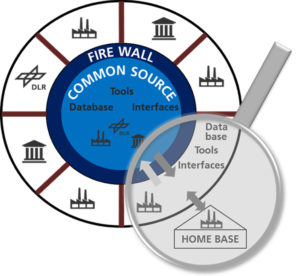

Aufgesetzt wird dieser Prozess in einem offenen Framework, an den sich Partner mit ihren Technologien, Produkten und Methoden andocken können. Der Prozess ist dabei im Rahmen einer Common-Source Architektur so gestaltet, dass kein Partner sein geistiges Eigentum für andere Partner zugänglich machen muss.

3 Kommentare