Im virtuellen Produkthaus (VPH) entsteht ein durchgängiger, simulationsbasierter Prozess zur Produktentwicklung und -bewertung. Ausgehend von der Auslegung finden die Herstellung, der Test und die Zertifizierung Berücksichtigung. Dazu umfasst die Integration in die Prozesskette die am Institut entwickelten Simulationsansätze zur Abbildung der Fertigung und zur Durchführung virtueller Strukturtests. Das erlaubt uns, neben dem Sollzustand der Struktur nach der Auslegung auch Einflüsse der Fertigung auf das Testergebnis in die Bewertung einzubeziehen. Die Durchgängigkeit des Prozesses versetzt uns in die Lage, die Robustheit der Lösung durch Streuung von Prozessparametern effektiv zu untersuchen und frühzeitig wertvolle Erkenntnisse in den Produktentwicklungsprozess zurückzugeben. Neben klassischen funktionellen Anforderungen finden während der Bewertung insbesondere auch ökonomische und ökologische Aspekte Berücksichtigung. Dies ermögtlicht eine objektive Produktbeurteilung auf Gesamtsystemniveau.

Brücken bauen

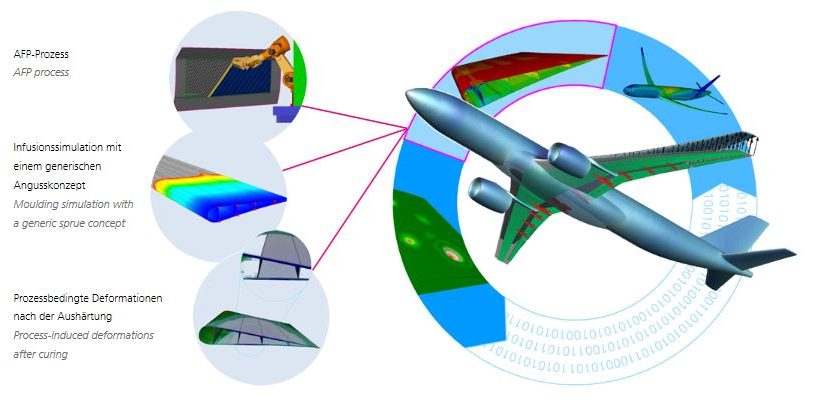

Im Rahmen des VPH-Startprojekts demonstrieren wir den durchgängigen Bewertungsansatz mit unseren Partnern Airbus, FFT, IABG und Liebherr sowie den DLR-Instituten für Aerodynamik und Strömungstechnik, Flugsystemtechnik und Softwaretechnologie am Beispiel einer multifunktionalen Flugzeugsteuerfläche.

Aufbauend auf den Entwicklungen zur strukturmechanischen Auslegung virtueller Produkte erfolgt die Integration von simulationsbasierten Fertigungsschritten und virtuellen Strukturtests. Diese Kopplung benötigt die Überwindung von Grenzen zwischen Auslegung, Fertigung und Test. Dieser Herausforderung begegnen wir durch die Entwicklung intelligenter Softwarewerkzeuge. So erfolgt auf Basis von Steifigkeitsanforderungen aus dem Design automatisiert die Ableitung optimaler diskreter Laminataufbauten unter Berücksichtigung gängiger Laminataufbauregeln. Erst die Definition des Lagenaufbaus erlaubt anschließend die Bewertung von Fertigung und Versuch unter Berücksichtigung der wesentlichen physikalischen Phänomene.

Für tiefere Einblicke

Die simulative Fertigung der Steuerfläche umfasst einen Automated Fibre Placement (AFP)-Prozess trockener Fasern der Außenschalen, die Infusion der Halbzeuge und eine anschließende Aushärtung. Die Fertigung gehört gerade bei Faserverbunden zum Leben des Produkts. So lassen sich bestimmte Abweichungen vom Idealzustand doppelt gekrümmter Strukturen technologiebedingt zwar nicht vollständig vermeiden, jedoch minimieren. Die Abschwächungsfaktoren für Steifigkeiten und Festigkeiten sowie eine konkrete Überprüfung des resultierenden Strukturverhaltens im Auslegungsprozess können diese unvermeidbaren Effekte berücksichtigen. Als nächster Schritt schließt sich die Infusion der Struktur an. Die Simulation sagt den Fortschritt der Fließfront durch das Bauteil voraus. Die Nutzung schneller Ansätze ermögtlicht die Untersuchung verschiedener Angusskonzepte auf die Güte der Infusion und die Ermittlung potenzieller Fehlstellen. Anschließend erfolgt die Aushärtung und eine Vorhersage prozessbedingter Verformungen und Eigenspannungen durch thermische und chemische Vorgänge. Die Verknüpfung der Handhabungs- und Produktionsschritte in einer virtuellen Fabrik erlaubt eine Abschätzung der Fertigungskosten und des ökologischen Fußabdrucks.

Und robustere Vorhersagen

Mittels simulationsbasierter Ansätze besteht die Möglichkeit, Struktur und Funktionen von Entwürfen frühzeitig und weit über die Grenzen physischer Versuchsstände zu testen. Der Umfang möglicher Nachweise im Rahmen einer Zulassung bedingt für das VPH-Startprojekt eine Fokussierung. Beispielhaft finden in einer ersten Umsetzung detaillierte Methoden zur Bestimmung der Strukturschädigung nach Impact-Ereignissen Anwendung.

Diese Spezialisierung ermöglicht es uns, die methodischen Grundlagen für diesen Bewertungsschritt detailliert aufzubereiten und mit unserem Partner EASA die notwendigen Schritte zu erarbeiten, um eine solche Simulationsmethode, deren Implementierung und Validierung als Nachweisgrundlage zu verwenden.

Für die emissionsfreie Mobilität von Morgen

Die modulare Architektur des VPH-Prozesses ermöglicht es zudem, auf neue Technologien und Anforderungen zu reagieren. Der Green Deal fordert Produkte im Sinne eines intelligenten Systemleichtbaus für ein emissionsfreies Morgen. Mit der Bereitstellung und Kopplung von am Institut FA vorhandenen Auslegungs- und Optimierungsansätzen für Wasserstofftanks demonstrieren wir die Übertragbarkeit der Ansätze auf neue Anwendungen. Mit diesen Schritten unterstützen wir die deutsche Luftfahrtindustrie bei der integrativen und zielorientierten Technologieentwicklung vom kleinen oder mittelständischen Zulieferer bis zum OEM, wie Airbus mit seinem Zero Emission Development Center in Bremen.