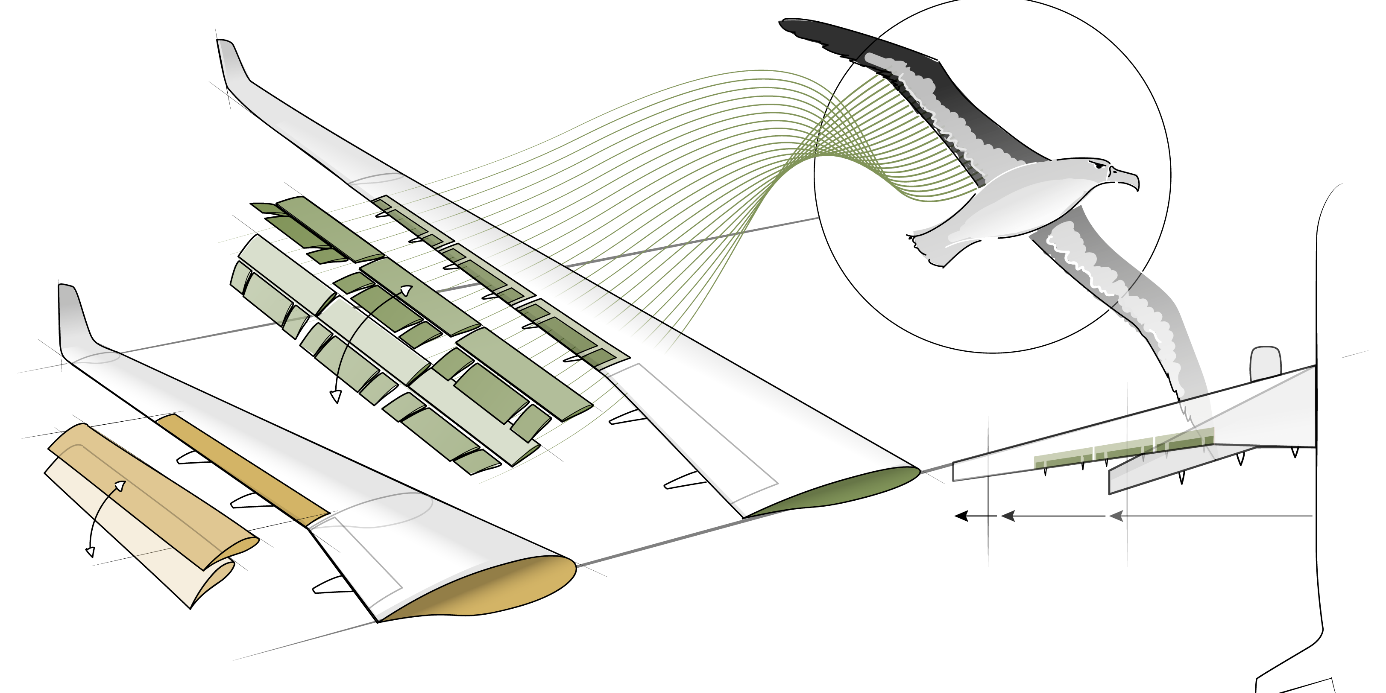

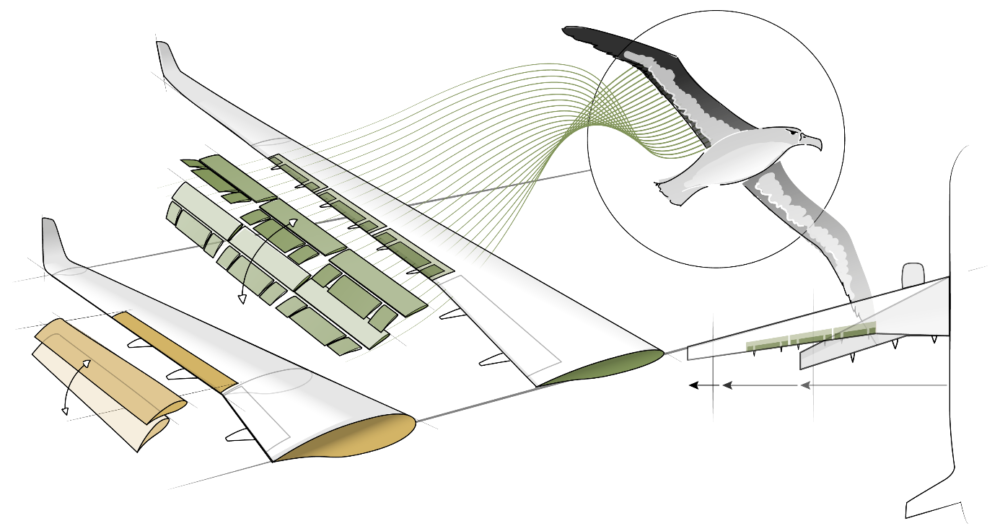

Den aerodynamischen Strömungswiderstand reduzieren – das ist die Voraussetzung, um den Treibstoffverbrauch und schädliche Emissionen kommender Flugzeuggenerationen zu minimieren und damit den Green Deal der EU-Kommission umzusetzen. Hochgestreckte, besonders schlanke Flügel sind aerodynamisch besonders gut geeignet, um Widerstand zu reduzieren – wie es die Natur eindrucksvoll mit dem mühelos dahingleitenden Albatros demonstriert. Aktuelle Arbeiten am Institut verfolgen das Ziel, das beim AVK- Preis 2020 ausgezeichnete Verfahren zum Formen von Strukturkomponenten auf die Fertigung multifunktionaler Steuerflächen mit individuell steuerbaren Hinterkanten zu übertragen. Damit lassen sich die Herausforderungen der Hochratenfertigung und der Multifunktionalität gleichzeitig bewältigen. Flügel mit hoher Streckung bringen neben ihren wünschenswerten Eigenschaften auch neue Herausforderungen für die Flugsteuerung und die Fertigung mit sich.

Leichtbau ist unerlässlich

Konsequenter Leichtbau ist notwendig, um die aerodynamischen Vorteile eines hochgestreckten Flügels voll ausschöpfen zu können und diese nicht durch zu hohe Flügelmasse zu gefährden. Feiner unterteilte Steuerflächen versprechen eine besonders hohe aerodynamische Leistungsfähigkeit. Gleichzeitig sind sie der Schlüssel für die PilotInnen, um das sensible aerodynamische Verhalten hochgestreckter Flügel gewohnt sicher beherrschen zu können.

Aus Klappen werden multifunktionale Steuerflächen

Aus der Aerodynamikperspektive verbinden multifunktionale Steuerflächen Aufgaben der primären und sekundären Flugsteuerung. Aus der Fertigungsperspektive bedeutet eine feinere Steuerflächensegmentierung eine Vervielfachung der benötigten Klappenstrukturen pro Flugzeug. Bei der Herstellung zukünftiger Kurzstreckenflugzeuge mit den angestrebten hohen Fertigungsraten (75 -100 AC/Monat) kommen so schnell mindestens 450 Klappenkörper pro Monat (75 AC/Monat x 6 Klappen/AC) zusammen. Fertigungsprozesse mit höherem Automatisierungsgrad und kostengünstigen Werkzeugen sind der Schlüssel, um dieser Herausforderung zu begegnen. Individuell steuerbare Hinterkantensegmente als Module in einer multifunktionalen Steuerfläche erfordern neue Bauweisen. Die Integration von Stellmotoren und Kinematik in das Innere der Steuerflächen benötigt zusätzliche Bauräume im Inneren der CFK-Körper, die in heutigen Vielholm-Bauweisen nicht zur Verfügung stehen. Für die Fertigung ergibt sich daraus ein herausforderndes Spannungsfeld zwischen Bauweisen, Hochratenfertigung und Systemintegration bei stets hohem Kostendruck.

Neue Funktionen erfordern neue Bauweise

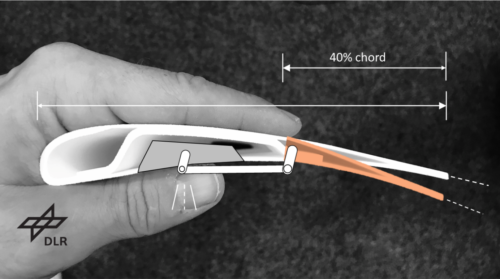

Als Antwort hat das Institut ein Strukturkonzept für Steuerflächen minimaler Bauhöhe erarbeitet. Das Verfahren kombiniert das etablierte Automated-Fibre-Placement (AFP) aus dem Luftfahrtsektor mit modernen Ansätzen aus der Sportartikelindustrie, mit denen dort dünnwandige CFK-Hohlstrukturen im Schlauchblasverfahren hergestellt werden.

Die AFP-Ablage der Faserlagen erfolgt auf ebenen Unterlagen und dadurch besonders schnell. Anschließendes Warmumformen bringt die Laminate in die Form der inneren, omegaförmigen Versteifungsstruktur, die danach zur Voraushärtung in den Autoklav gelangt. Ist dieses Versteifungselement mit der äußeren Haut der Steuerfläche kombiniert und gemeinsam im Fertigungswerkzeug positioniert, erfolgt die Aushärtung. Das Versteifungselement übernimmt dabei die Aufgabe eines Werkzeugs, welches im Bauteil verbleibt. Es dient beim Schlauchblasverfahren als Widerlager und sorgt damit für gleichbleibend hohe Formtreue.

Prozesszeiten und Werkzeugkosten minimieren

Diese neuartige Kombination verspricht, Prozess- und Werkzeugmassen zu minimieren und gleichzeitig die Werkzeugkomplexität zu reduzieren. Die automatisierte Materialablage gewährleistet eine hohe Reproduzierbarkeit, wobei weiterhin leistungsfähige Faserverbundmaterialien aus heutigen Serienanwendungen als auch die Fertigung im Autoklav Anwendung finden.