Fertigungsfehler stellen die Herstellung von Flugzeugstrukturen aus kohlenstofffaserverstärktem Kunststoff (CFK) vor immense Herausforderungen. Ein charakteristischer Fehlertyp sind beispielsweise unerwünschte Faserwelligkeiten. Sie haben einen maßgeblichen Einfluss auf die resultierenden Materialeigenschaften. Innovative Ansätze sind daher erforderlich, um den hohen Qualitätsanforderungen der modernen Luftfahrt gerecht zu werden. Zur genauen Quantifizierung kommen gegenwärtig Ansätze auf Basis physischer Materialtests zum Einsatz, die jedoch die Komplexität von Faserwelligkeiten aufgrund einer Vielzahl realer Störeinflüsse während der Fertigung nur unzureichend erfassen können. Ein neuer probabilistischer Berechnungsansatz soll nun genauere Aussagen zu den Tragreserven moderner CFK-Werkstoffe ermöglichen und somit als wichtiges Hilfsmittel den Strukturentwurf unterstützen.

Probabilistische Modellierung des Welligkeitsdefekts

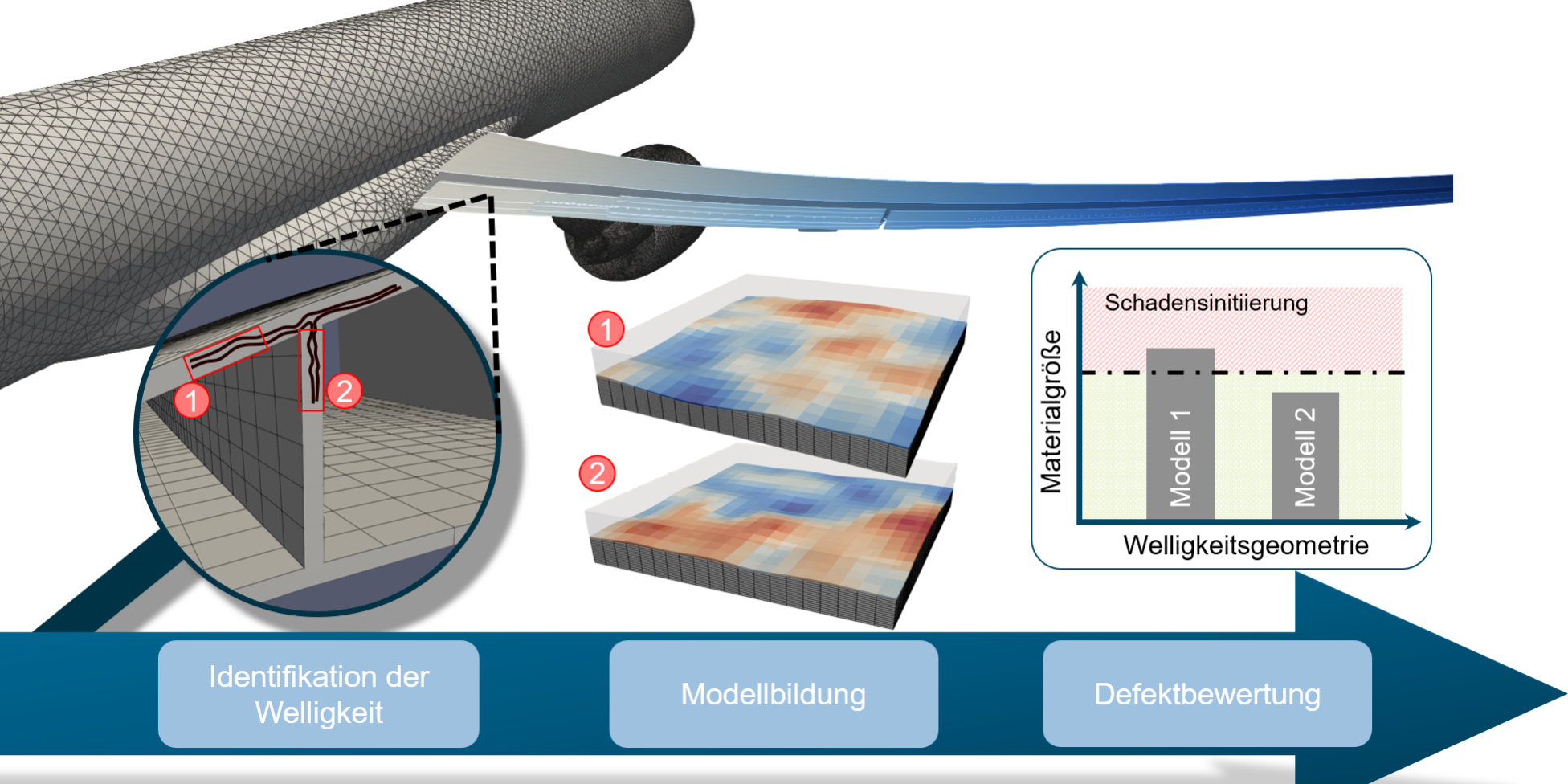

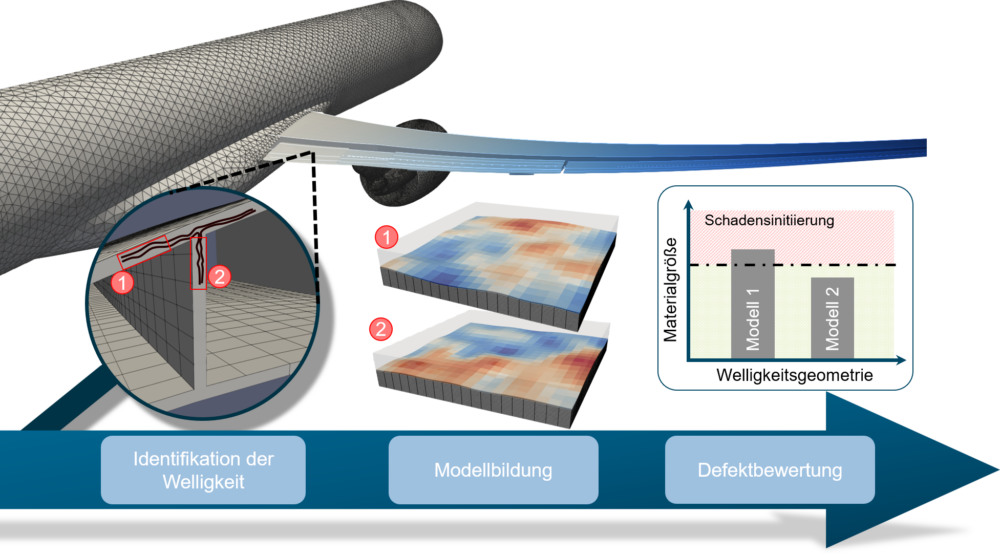

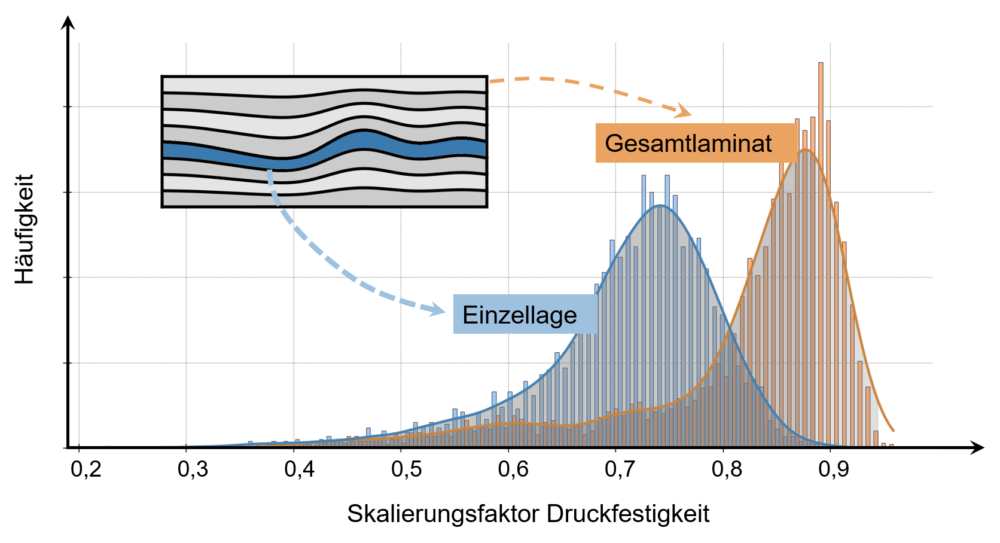

Computerunterstütze Auslegungsmethoden stellen einen essentiellen Baustein bei der Entwicklung von effizienten Luftfahrtstrukturen – insbesondere bei stets kürzer werdenden Entwicklungszyklen. Eine rein experimentelle Bewertung zufälliger Defekte ist in ihrer Gesamtheit nicht zuletzt aus wirtschaftlicher Sicht nicht mehr tragbar. Im Rahmen zweier DLR-Projekte wurde ein FEM-Berechnungsverfahrungen entwickelt, das die Auswirkung auf die resultierenden Materialeigenschaften mithilfe eines nicht-deterministischen Berechnungsansatzes abbilden kann. Grundlage der Berechnungsmethode ist ein stochastisches Konzept auf Basis von sogenannten Zufallsfeldern zur Beschreibung der komplexen Welligkeitsgeometrie. Zufallsfelder kombinieren die Beschreibung von physikalischen Störgrößen mit einer räumlichen Parametrisierung. Dies ermöglicht eine allgemeine Beschreibung der CFK-Lagengeometrie unter der Wirkung von Welligkeiten in einem Materialausschnitt. Zur Parametrisierung wird der gewählte Ausschnitt zunächst mithilfe eines diskretisierten Rechengitters beschrieben, wobei zwischen den einzelnen Gitterpunkten eine Funktion zur Modellierung der stochastischen Abhängigkeit zugeordnet ist. Ein folgender Schritt integriert die Geometrie in das FEM-basierte Berechnungsmodell des idealisierten Materialausschnitts. Mittels der Verformungen und Spannungen, die sich jeweils für ein ungestörtes Referenzmodell und ein Modell unter Berücksichtigung der Welligkeit bestimmen lassen, kann ein Skalierungsfaktor ermittelt werden, der den Einfluss auf ausgewählte Materialkenngrößen quantifiziert. Eingebettet in die probabilistische Defektbeschreibung resultiert daraus eine Verteilung der untersuchten Materialgrößen. Umfangreiche Analysen demonstrierten eindrucksvoll die Güte der beschriebenen Methode für verschiedene Materialkonfigurationen und ausgewählte Materialkenngrößen.

Nächste Schritte zur Effizienzsteigerung des innovativen Ansatzes

Trotz der detaillierten Analysefähigkeit unterliegt ein Einsatz im industriellen Maßstab vielen Hürden. Für eine einfache Nutzung der Methode wurden daher Ansätze untersucht, die die numerische Komplexität mithilfe reduzierter Geometrieparameter (z.B. Amplitude, Gradient, Krümmung) der Welligkeit vereinfachen. Erste Ergebnisse konnten das Potenzial des Ansatzes bereits aufzeigen. Ungeachtet der Einsatzmöglichkeiten erfordert die Methode derzeit noch umfangreiche Rechnerinfrastrukturen. Ein zentrales Augenmerk zukünftiger Arbeiten ist daher die Effizienzsteigerung des entwickelten Ansatzes, um den Gesamtberechnungsaufwand zu minimieren und somit das Verfahren wirksam auf neue Materialkonfiguration anwenden zu können. Dies könnte unter anderem durch eine Kombination unterschiedlicher Verfahren zur Verformungsberechnung – ergänzend zur FEM – erzielt werden. Zu guter Letzt sind mögliche Validierungsansätze zu entwickeln, um die Aussagekraft der simulationsbasierten Ergebnisse wesentlich zu erhöhen.