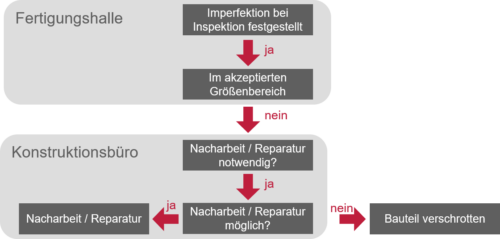

Das Review beleuchtet die wesentlichen Fehler im automatisierte Faserablageprozess (AFP) detailiert. Die hier vorgestellte Klassifikation erlaubt eine Einordnung dieser Fehler in deren Häufigkeit und deren Kritikalität und beruhen auf der Zusammenfassung einer Promotionsarbeit und einer Veröffentlichung.

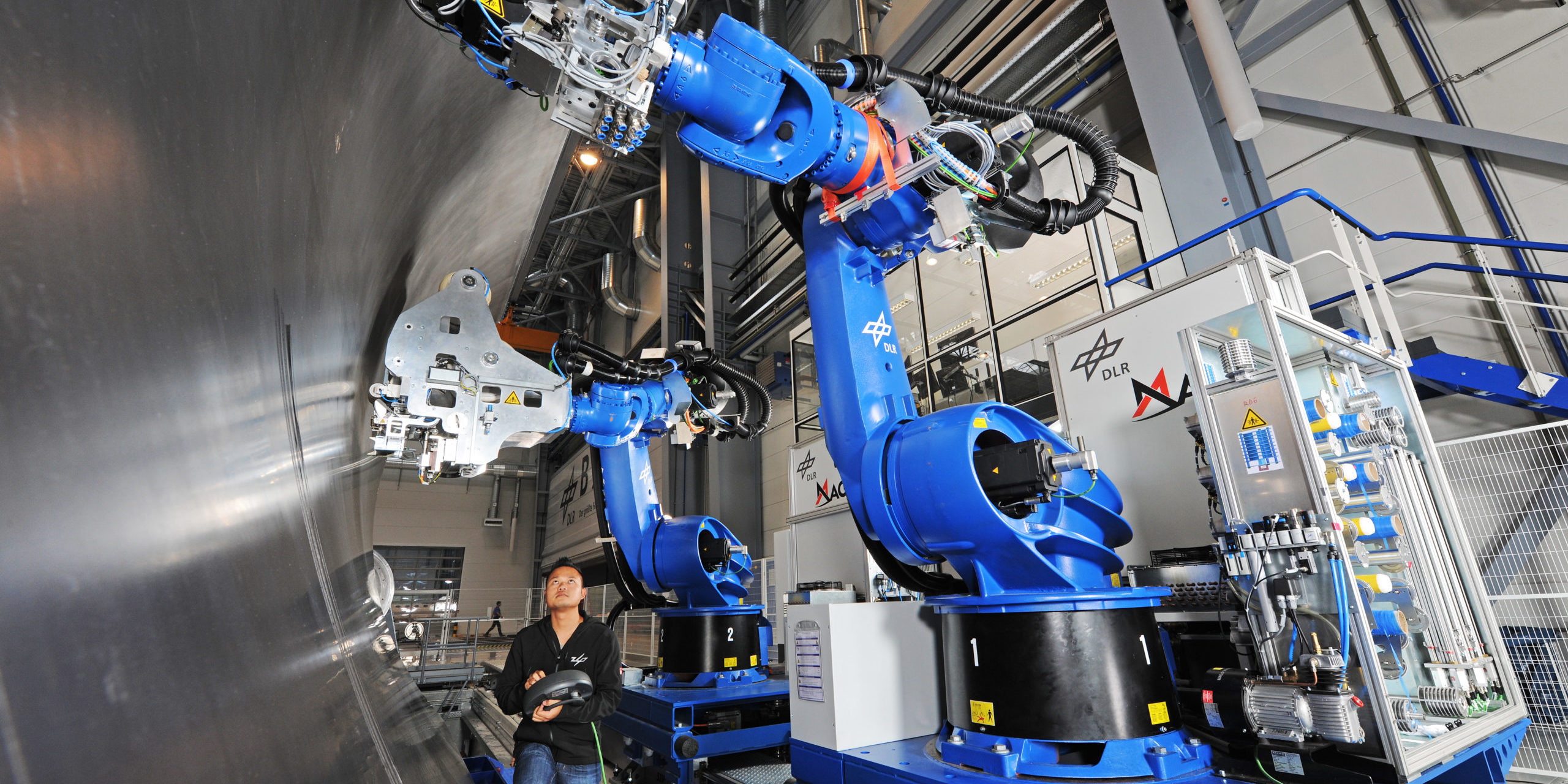

Die automatisierte Faserablage ermöglicht die Herstellung großer und geometrisch komplexer Faserverbundstrukturen mit hoher Qualität bei niedrigen Zykluszeiten. Obwohl der AFP-Prozess hochgenau und reproduzierbar ist, können fertigungsbedingte Imperfektionen in der erzeugten Faserverbundstruktur auftreten. Wir unterscheiden im Wesentlichen zehn Typen von Fehlern. Nicht alle von ihnen sind für die Qualitätssicherung relevant, da ein Großteil dieser Fehler sehr selten auftritt oder nur einen geringen Einfluss auf das Ergebnis hat.

Imperfektionsarten

Typ I – Faserwinkelabweichung

Abhängig von der Komplexität des Lagenaufbaus und der Bauteilgeometrie entstehen Winkelabweichungen vom vorgegebenen Lagenwinkel. Diese Abweichungen treten an den Außengrenzen einer Bahn auf, da sich mehrere benachbarte Ablagepfade (Bahnkurven) an einer Referenzkurve orientieren. Letztere ist in der Regel durch die Mittellinie Bahnkurve definiert, die der Ablagekopf abfährt. Die gezielte Krümmung des Faserverlaufs (engl. fibre steering) verursacht durch unterschiedliche Radien des Fasermaterials zwischen Außenbereich und Mittellinie eine Lagenwinkelabweichung in der einzelnen Bahn. Während der Faserablageplanung von gekrümmten Strukturen entsteht ein Zielkonflikt. Die Reduktion der Anzahl von Lücken und Überlappungen im Ablageplan sorgt gleichzeitig für eine Zunahme der Faserwinkelabweichungen und umgekehrt. Dabei hat die Bahnbreite maßgeblichen Einfluss auf die Größe der Lagenwinkelabweichung.

Typ II — Positionierungsabweichung

Positionierungsabweichungen des Fasermaterials sind hauptsächlich auf die Maschine und ihre Prozesssteuerung zurückzuführen. Perner et al. argumentieren, dass die Prozessgeschwindigkeit und die Trägheitseffekte des Roboters unter Last die Positionierungsgenauigkeit des Ablagekopfes beeinflussen. Zudem wirken sich die Verarbeitbarkeit des Materials und die Komplexität des Lagenaufbaus auf die Entstehung von Positionierungsabweichungen aus. Größere Abweichungen entstehen durch gezielte Krümmung des Faserverlaufs (engl. fibre steering). Jede vom geodätischen Pfad abweichende erzwungene Bahn führt zu einer „Ausweichbewegung“ des Fasermaterials. Die minimale Bahnlänge (engl. minimum cut length) bestimmt das Ausmaß dieses „Ausweichens“.

Typ III — Faserwelligkeit und Faserkrümmung

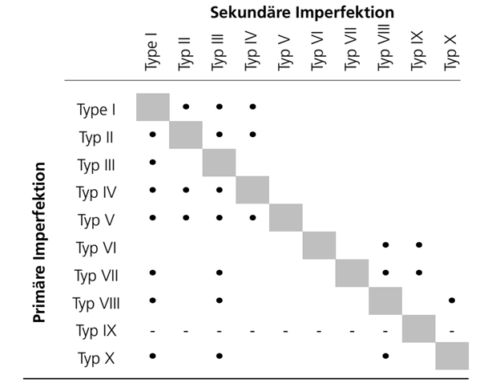

Faserwelligkeiten in der Lagenebene (engl. in-plane) entstehen unter anderem durch gezielte Krümmung des Faserverlaufs (engl. fibre steering) und komplexe Oberflächen. In Laminatdickenrichtung (engl. out-of-plane) tritt Faserwelligkeit (ooP-Faserwelligkeit) häufig als „sekundäres“ Phänomen auf. Lücken, Überlappungen, Faltenbildung, Einschlüsse und Rampen (engl. ply drop-off) verursachen als primäre Imperfektionen im Lagenaufbau eine Faserauslenkung in Laminatdickenrichtung. Wesentliche Einflussfaktoren für die Ausprägung von ooP-Faserwelligkeiten sind die Werkzeugoberfläche und die Prozessierung (Kompaktierung, Fertigung in einseitigem oder beidseitigem Werkzeug). Verschiedene Untersuchungen betonen die Notwendigkeit, Faserwelligkeiten bei der Bewertung von Faserverbundstrukturen zu berücksichtigen. Zahlreiche Untersuchungen bestätigen, dass insbesondere ooP-Faserwelligkeiten die Festigkeits- und Steifigkeitskennwerte eines Materials abmindern.

Typ IV — Lücke (engl. gap or tow drop) und Überlappung (engl. tow overlap)

Lücken und Überlappungen sind die während der automatisierten Faserablage am häufigsten auftretenden Imperfektionen. Wesentliche Einflussfaktoren für ihre Entstehung sind die Verarbeitbarkeit des Materials, die Bauteilgeometrie und die gewählten Maschinenparameter. Abhängig von der Materialqualität unterliegen die sogenannten Tows (einzelne Materialbänder einer Bahn) Breitenschwankungen. Dadurch entstehen zwischen benachbarten Tows und Bahnen Lücken (negative Toleranz) oder Überlappungen (positive Toleranz). Komplexe Geometrien und anspruchsvolle Laminatdefinitionen (z.B. Rampen, auslaufende Lagen …) begünstigen die Entstehung von Lücken und Überlappungen. Je nach Faserablageplanung können der Ablagepfad und die Bahnbreite variieren. Dadurch entstehen unweigerlich Lücken und Überlappungen im Laminat. Die Anzahl und Größe der auftretenden Imperfektionen richtet sich nach der verfolgten Ablagestrategie.

Untersuchungen an ebenen VSCL-Paneelen zeigen das Potenzial von flächig variierenden Faserorientierungen. Bei Krümmung des Ablagepfades (engl. fibre steering) sind die Außenränder benachbarter Bahnen ggf. nicht bündig. Es ist eine Breitenanpassung der Bahn erforderlich, die aufgrund konstanter Towbreiten nur in diskreten Schritten erfolgen kann. Der Winkel zwischen angrenzenden Ablagebereichen bestimmt die Größe der entstehenden Lücken und Überlappungen. Bei nahezu parallelem Verlauf zweier Ablagebereiche können lange, schmale Imperfektionen auftreten. In den Randbereichen von Lücken und Überlappungen können Faserwinkelabweichungen und Faserwelligkeit auftreten. Daraus resultieren Spannungslokalisierungen, die eine Schadensinitiierung im Laminat begünstigen. Maßgeblich für die Ausprägung von Faserwelligkeit ist die Größe der Lücke oder Überlappung. Im Übergangsbereich zu Lücken können sich zusätzlich Harzansammlungen ausbilden. Lücken und Überlappungen können die Festigkeitskennwerte für Druck signifikant verringern. Abhängig von der Größe der Lücken oder Überlappungen entsteht ooP-Faserwelligkeit in benachbarten Lagen. Durch sie entsteht in den Randbereichen der Lücke bzw. Überlappung eine Schädigung. Dieses Phänomen beeinflusst effektiv die Druckfestigkeit des Materials.

Typ V — Verdrillung (engl. twisted tow)

Durch die Bewegung des Ablagekopfes kann es bereits im Materialzuführungssystem zur Verdrillung einzelner Tows kommen. Breitenschwankungen der Tows begünstigen die Entstehung dieser Imperfektion zusätzlich. Das Tow hat auf seiner Führungsrolle seitlich Bewegungsspielraum und klappt um. Die gezielte Krümmung des Faserverlaufs (engl. fibre steering) kann ebenfalls zur Verdrillung einzelner Tows führen. Diese Imperfektion tritt durch eine ausgereifte Prozesssteuerung und eine hohe Materialqualität nur selten auf. Aus diesem Grund existieren wenige Untersuchungen zur Verdrillung von Tows im Laminat. Durch die Positionierungsabweichung ruft die Verdrillung eines Tows in direkter Umgebung Lücken und Überlappungen hervor.

Typ VI — Brückenbildung und Wölbung

Im AFP-Prozess steht das abgelegte Fasermaterial nicht unter Zugspannung. Damit ist eine Faserablage sowohl auf konkave als auch auf konvexe Oberflächen möglich. Drei wesentliche Einflussfaktoren sind für die Ausbildung von Brücken oder Wölbungen verantwortlich: das Fasermaterial, die Geometrie des Werkzeugs und die Maschine. Sowohl für Brückenbildung als auch für Wölbung spielt die Materialhaftung (engl. tackiness) eine entscheidende Rolle. Ab einem bestimmten konvexen bzw. konkaven Strukturradius versagt die Adhäsion des abgelegten Materials zur Oberfläche und es kommt lokal zu Materialablösung. Das Zuführungssystem des Fasermaterials kann Brückenbildung und Wölbung zusätzlich begünstigen. Herrscht im zugeführten Tow Zugspannung, kommt es auf einer konkaven Oberfläche zur Brückenbildung, wohingegen fehlende Zugspannung im Materialband zu Aufwölbung führen kann. Das Zusammenspiel von Geometrie und Kompaktierung ist ein weiterer maschinenbezogener Faktor für die Entstehung von Brückenbildung und Wölbung.

Typ VII — Faltenbildung und Hochklappen

Die Neigung zur Faltenbildung und zum Hochklappen des Fasermaterials ist größtenteils abhängig von der Materialsteifigkeit (Widerstand gegen Verformung) und der Materialhaftung (engl. tackiness). Vergleichbar mit der Brückenbildung und der Wölbung, erfolgt das Hochklappen bei Verlust der Adhäsion zwischen Material und Oberfläche. Die gezielte Krümmung des Faserverlaufs (engl. fibre steering) kann zu Faltenbildung in Tows und zu deren Hochklappen führen. Entlang der gekrümmten Bahn entstehen auf einer Seite des Tow Zugspannungen und auf der gegenüberliegenden Druckspannungen. Sobald ein minimaler Radius (engl. minimum turning radius) bei der Bahnkrümmung unterschritten wird, kommt es zur Faltenbildung und zum Hochklappen der Bahn. Die Druckspannungen resultieren in einem Ausbeulen des Fasermaterials, das dann die Faltenbildung verursacht. Durch Zugspannungen kommt es zu einem Hochklappen des Tows. Faltenbildung und Hochklappen des Fasermaterials können in benachbarten Lagen für sekundäre Imperfektionen in Form von ooP-Faserwelligkeit führen.

Typ VIII — Porenbildung und Einschlüsse

Der Einfluss von Poren und Einschlüssen ist für die Bewertung der Festigkeit und Ermüdung von Verbundwerkstoffen relevant. Verschiedene Faktoren begünstigen die Entstehung dieser Imperfektionen. Ein wesentlicher Einflussfaktor ist die Materialqualität. Verfügt das Ausgangsmaterial bereits vor dem Ablegen über einen hohen Porenvolumengehalt, kann durch die Kompaktierung nur noch bedingt gegengesteuert werden. Durch die Kompaktierung reduziert sich die im Laminat eingeschlossene Luft. Zusätzliche Lufteinschlüsse entstehen durch Breitenschwankungen der einzelnen Tows, die schmale Lücken im Laminat verursachen. Imperfektionen wie Lücken und Überlappungen begünstigen die Porenbildung im Lagenaufbau. In der Umgebung solcher Imperfektionen ist die Kompaktierung unzureichend.

Typ IX — Eigenspannungen und prozessinduzierte Deformationen

Der Einfluss von Eigenspannungen und prozessinduzierten Deformationen ist besonders für die Bewertung der Stabilität von dünnwandigen Faserverbundstrukturen relevant. Eigenspannungen und prozessinduzierte Deformationen entstehen während der Aushärtung und treten im ausgehärteten Bauteil in Erscheinung. Während der Faserablage versetzen das Materialzuführungssystem und die anschließende Kompaktierung des Fasermaterials die abzulegenden Tows unter Zugspannung. Diese wesentlichen Einflussfaktoren begünstigen die Ausprägung von Eigenspannungen und prozessinduzierte Deformationen in der ausgehärteten Faserverbundstruktur.

Typ X — Fusselbildung

Unter Fusselbildung versteht man ein Zerfasern bzw. Ausfransen des Fasermaterials, häufig an den Rändern der abzulegenden schmalen Tows. Jedes Teil der ATL-/AFP-Maschine, das in Kontakt mit dem Fasermaterial tritt, kann Fusselbildung verursachen. Durch Reibung an Kanten bilden sich Faserknäuel, die ggf. während der Faserablage in den Laminataufbau gelangen können. Breitenschwankungen der Tows begünstigen die Entstehung dieser Imperfektion zusätzlich. Eine weitere Quelle für Fusselbildung im Fasermaterial kann die Herstellung des Ausgangsmaterials für die Faserablage, der sogenannten Slit Tapes, sein. Unbemerkte Fusselbildung führt zu Standzeiten der Maschine. Eine weitere Auswirkung kann die Erhöhung von Porenbildung im betroffenen Laminatbereich sein. Eingeschlossene Faserknäuel können zudem lokal zu einer Faserwinkelabweichung und zu Faserwelligkeit führen.

Zusammenfassung

Die prozessseitigen Einflussgrößen für die Entstehung und Relevanz der AFP-induzierten Imperfektionen vom Typ I—V sind weitestgehend identifiziert und verstanden. Es gibt verschiedene Untersuchungen zu diesen Imperfektionstypen. Die verbleibenden Imperfektionen (Typ VI—X) werden selten untersucht. Dies ist einerseits auf die geringe Eintrittswahrscheinlichkeit und andererseits auf die schwierige experimentelle Reproduzierbarkeit zurückzuführen. Darüber hinaus verhindert ein robuster Faserplatzierungsprozess (mit optimalen Prozessparametern) viele der aufgeführten Imperfektionen.

Eine solche Prozesssteuerung reduziert die Auftrittswahrscheinlichkeit der Imperfektionstypen VI—X auf ein Minimum. Bei gekrümmten Strukturen mit komplexen Laminatkonfigurationen ist auch unter optimalen Prozessbedingungen die Ausbildung von Lücken und Überlappungen (Typ IV) unvermeidlich. Sie sind die bei der automatisierten Faserablage am häufigsten auftretenden Imperfektionen. Darüber hinaus begleiten oft strukturmechanisch relevante Folgeeffekte (Faserwinkelabweichung, Positionsabweichung und Faserwelligkeit) die Ausprägung von Lücken und Überlappungen im Laminat. Ausgehend von den wenigen verfügbaren Untersuchungen, lassen sich derzeit keine statistisch verifizierten Aussagen über den strukturmechanischen Einfluss von Lücken und Überlappungen ableiten. Diese fehlende Sicherheit bei der Bewertung von Lücken und Überlappungen auf der Materialebene führt zu hohen Sicherheitsbeiwerten (engl. allowables). Ein fundiertes Verständnis der Auswirkungen von Lücken und Überlappungen würde die Neubewertung dieser Sicherheitsbeiwerte ermöglichen. Hierdurch entstünde ein großes Verbesserungspotenzial zugunsten der Wirtschaftlichkeit des AFP-Prozesses sowie von AFP-Strukturen. Aufgrund der Vielfalt möglicher Einflussparameter sind simulationsgestützte Untersuchungen zur Auswirkung von Lücken und Überlappungen in diesem Zusammenhang alternativlos.

Hello just wanted to give you a quick heads up. The words in your content seem to be running off the screen in Safari.

I’m not sure if this is a formatting issue or something to do with internet browser compatibility but I thought I’d post to let you know.

The layout look great though! Hope you get the issue fixed soon. Many thanks