Ein hohes Prozess- und Materialverständnis sind für reproduzierbare Bauteilqualitäten und zuverlässige Prozesse bei der automatisierten Fertigung von CFK-Bauteilen unerlässlich. Es entstehen zum Beispiel beim Prozessschritt der Preformkonsolidierung von trockenen, bebinderten Faserhalbzeugen prozessinduzierte Verformungen. Diese führen zu Prozessunsicherheiten bei einer automatisierten Fertigung, weil sie das Einsetzen des Preforms in das Formwerkzeug für die Injektion erschweren. Mithilfe eines neu entwickelten Prüfverfahrens können Materialmodelle für die Vorhersage solcher Verformungen erstellt werden, sodass Korrekturen der Preformgeometrie möglich werden. Die Prozesssicherheit der automatisierten Fertigung wird erhöht, was wiederum zu einer höheren Bauteilqualität führt.

Lessons learned

Beim Konsolidierungsprozess werden mehrere mit Binder versehene Trockenfaserhalbzeuglagen auf einem Werkzeug unter Druck- und Temperatureinfluss kompaktiert. Der daraus entstandene Vorformling wird als Preform bezeichnet. Die Konsolidierung bestimmt die Dicke, die Radien und die Winkel des Preforms, der später für die Injektion in ein Werkzeug eingelegt wird. Die Preformgeometrie nach der Konsolidierung entspricht nicht der Geometrie während der Prozesssierung unter Druck und Temperatur, da der Preform in Dickenrichtung zurückfedert. Dies hat vor allem bei winkligen Profilen eine geometrische Verformung zur Folge. Diese Verformung ist sowohl von den Prozessparametern der Kompaktierung als auch vom verwendeten Material abhängig. Aus diesem Grund wurde eine Prüfprozedur zur Vorhersage der Preformverformung nach der Kompaktierung entwickelt, um undefinierte Preformgeometrien zu vermeiden und einen zuverlässigen, automatisierten, endkonturnahen Fertigungsprozess zu ermöglichen. Durch die Vorhersage kann z. B. die roboterbasierte Schneidbewegung prozesssicher und mit geringen Fertigungstoleranzen realisiert werden, da der Preform vollflächig am Werkzeug anliegt.

Die Prüfprozedur

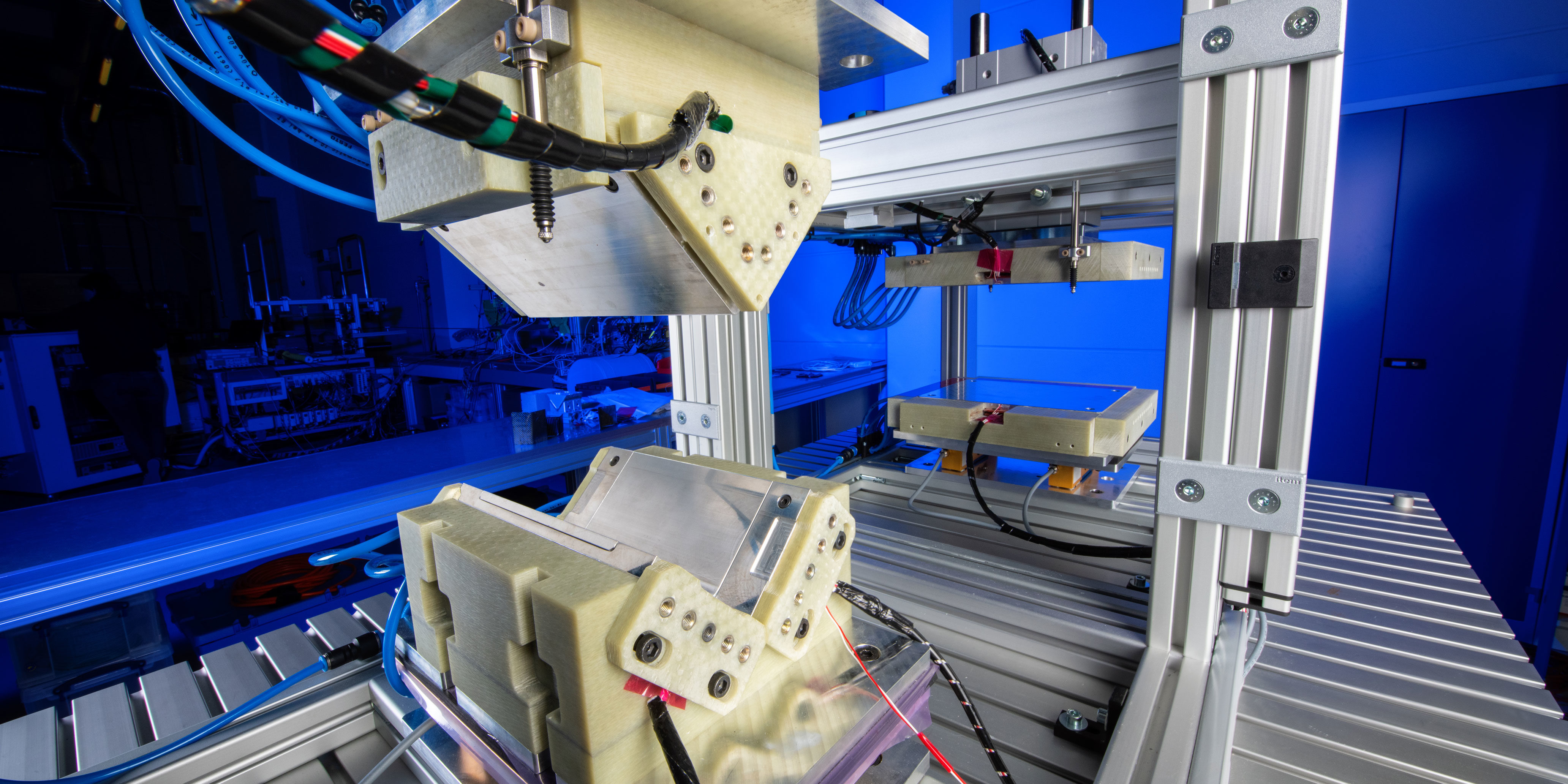

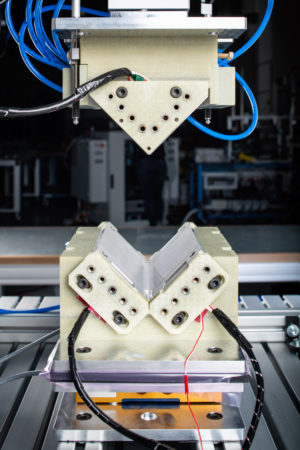

In Projekten mit Industriepartnern wurde zunächst ein Prüfstand realisiert, mit dessen Hilfe der Einfluss des Komprimierungs- und des Relaxationsverhaltens bei variierenden Prozessparametern (z. B. Druck, Temperatur, Haltezeiten) an ebenen Preforms untersucht wurde. Aus den durchgeführten Versuchen wurde eine Materialdatenbank aufgebaut, aus der eine Empfehlung für zu wählende Prozessparameter für ebene Bauteile abgeleitet werden kann.

Aufbauend auf den Ergebnissen aus Versuchen mit ebenen Proben wurde ein weiterer Prüfstand zur Analyse der geometrischen Verformung von z. B. winkligen Bauteilen konzipiert und aufgebaut. Die Versuche mit dem neuen Prüfstand ergänzen das Vorhersagemodell für winklige Profile. Das so ergänzte Vorhersagemodell in Kombination mit der Prüfung ebener Preforms kann künftig mit wenigen Versuchen kostengünstig eine geometrische Vorhersage der Verformungen von Preformlingen und damit eine prozesssichere Fertigung von Profilen ermöglichen.