Die Messung von Dehnungen in Faserverbundbauteilen gestaltet sich aufgrund der lagenweisen Architektur des Verbunds und der Anisotropie der Einzellagen komplex. Die strukturintegrierten Sensoren des faseroptischen Sensorsystems (FOSS) ermöglichen die Ermittlung von komplexen Bauteilverformungen anhand einer hochaufgelösten Dehnungsmessung. Dabei lassen sich die Messfasern so in den Faserverbund integrieren, dass diese die Laminatarchitektur kaum beeinflussen. Als Demonstrator dient ein biegeweiches Paneel mit stark variierter Wandstärke, welches durch eine Belastung in Dickenrichtung ausgelenkt wird. Die dabei mittels Glasfasern im Laminat ermittelten Dehnungen werden mit FE-Rechnungen und dem optischen Messsystem (DIC) ZEISS GOM ATOS abgeglichen.

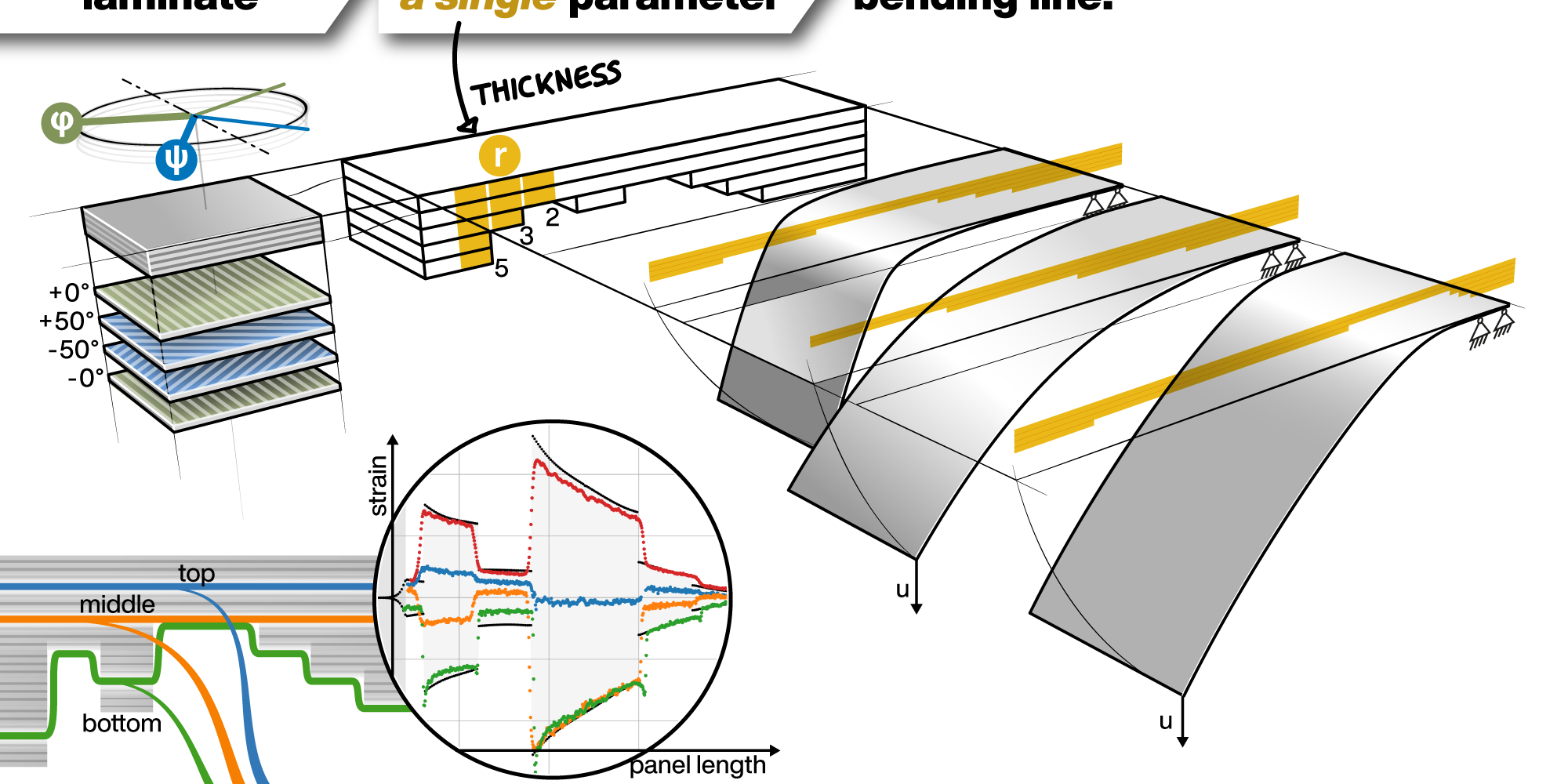

Laminatarchitektur des biegeweichen Paneels:

Das untersuchte Szenario leitet sich von einem zukünftigen Design einer Flügelvorderkante ab. Dabei können biegeweiche Paneele die Übergänge und Spalte zwischen beweglicher Vorderkante und starrer Flügelbox schließen, um eine aerodynamisch günstigere Umströmung der Tragfläche zu ermöglichen. Die Verformung (Biegung) wird durch eine definierte Auslenkung (Kraft in Dickenrichtung) hervorgerufen. Die CFK-Komponenten bilden einen Ausschnitt eines maßstabsgetreuen Paneels nach. Die äußere Oberfläche des Paneels ist dabei der Luftströmung ausgesetzt.

Lokales Anpassen der Laminatzonenlängen und der zonenspezifischen Dicke ermöglicht es, die Verformung (Biegelinie) des Paneels unter Biegebelastung anzupassen. Das Double-Double (DD)-Konzept (Tsai DD Veröffentlichung) gewährleistet die Kompatibilität zwischen den einzelnen Zonen, da alle Laminate auf einem vordefinierten, ausgewogenen vierlagigen Stapel – auch als building-block bezeichnet – basieren. Dies eröffnet die Möglichkeit, die Wandstärke beliebig zu variieren, ohne dafür Laminatübergänge in den Rampenbereichen gezielt designen zu müssen.

FOSS-Messungen

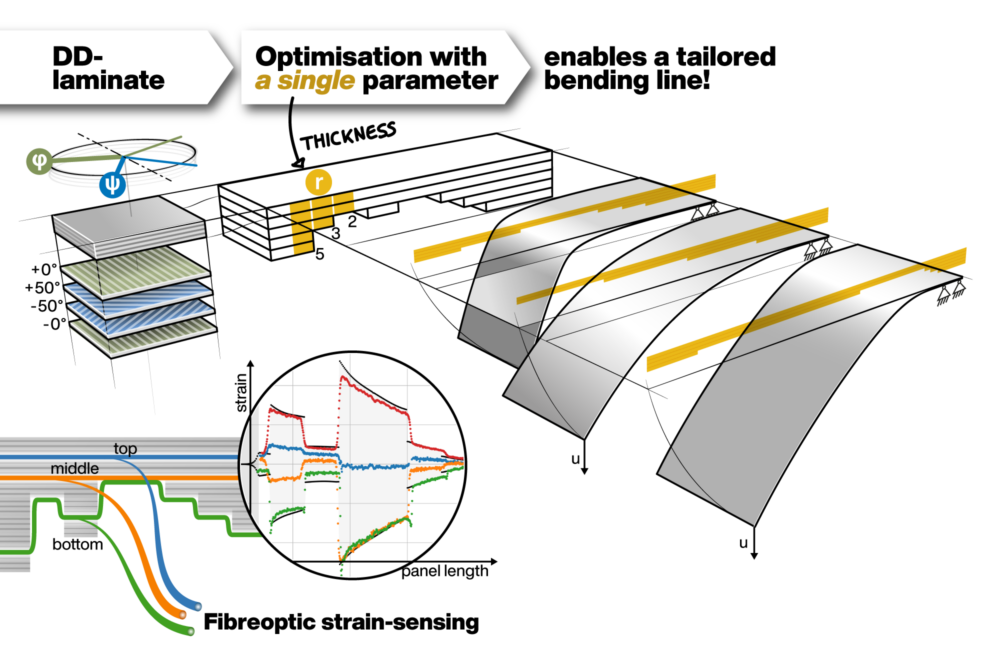

Die faseroptischen Sensoren werden während der Herstellung in das DD-Laminat eingebettet. Diese liefern hochaufgelöste Dehnungsdaten über ihre gesamte Länge mit einer Ortsauflösung von 0,65 mm – pro integrierter Faser im Paneel sind das ca. 770 Messpunkte. Das 500 mm lange, einseitig eingespannte Paneel erfährt am freien Ende eine Auslenkung um 50 mm. Zeitgleich erfolgt die Dehnungsmessung. Das Ergebnis wird mit den FE-Daten und der DIC Messung verglichen.

Die Diagramme zeigen die einzigartige und patentierte Fähigkeit vom FOSS, mittels Nutzung der Rayleigh-Rückstreuung der Glasfasern, hochaufgelöste Dehnungsdaten über die gesamte Länge eines Bauteils zu erfassen – und das sogar funktionsintegriert in der Struktur.

Validierung und Formbestimmung

Die Messwerte von FOSS und DIC sowie die Ergebnisse der FE-Rechnung stellen eine hervorragende Übereinstimmung der Systeme fest und identifizieren den Einfluss der Faserposition innerhalb des Laminatstapels auf die Dehnung eindeutig. Beide Messverfahren erfassen die stark variierende Dehnung und die daraus entstehenden Gradienten entlang des gestuften Paneels sehr gut. Die FE-Dehnungsdaten zeigen diskrete Stufen zwischen den einzelnen Zonen. Die Daten von FOSS und DIC nähern sich diesen Stufen an, wobei einzelne Messpunkte in den Übergängen vorhanden sind und dadurch die Gradienten abbilden.

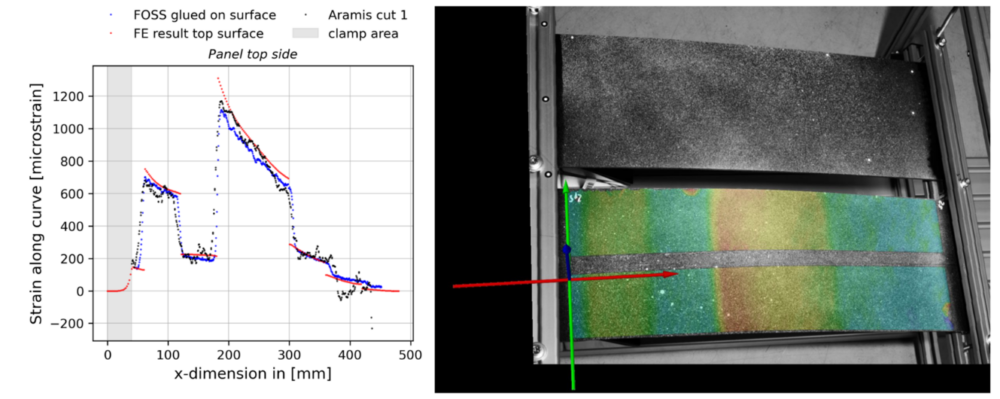

Das Potenzial für die Formerfassung zeigt sich mit dem FOSS: Damit ist es möglich – aus dem Dehnungssignal und der Geometrie des Bauteils – die Verformung eines belasteten Bauteils zu ermitteln, ohne diese vorher gekannt zu haben. Lokale Messungen, beispielsweise mit Dehnmessstreifen und Messsystemen mit geringerer Auflösung verzerren die Deformationsanalysen. Erst hochauflösende Messsysteme erfassen und quantifizieren auch große Gradienten ausreichend genau – wodurch das Materialverhalten detailliert untersuchbar ist. Den Unterschied und Einfluss einer niedrig und einer hochaufgelösten Messung zeigt Abbildung 4 exemplarisch.