Leicht wie Kunststoff, aber belastbar wie Metall – und dazu noch individuell anpassbar. Dies sind Anforderungen, die an Bauteile in den verschiedensten Branchen von Raumfahrt bis Medizintechnik gestellt werden. Aber wie kann das Gewicht einer Sattelitenstruktur für das Weltall bei gleichbleibender Belastbarkeit reduziert werden? Und wie kann man hochbelastete Orthesen individuell mit geringem Zeit- und Kostenaufwand herstellen? Diese Fragen zeigen Probleme auf, für die der Einsatz endlosfaserverstärkter Materialien mittels Additiver Extrusion, einer Form des 3D-Drucks, Lösungen bieten kann. Die noch junge Technologie findet ihren idealen Einsatzort dort, wo Bauteile bei hoher Belastbarkeit und hohem Individualisierungsbedarf gleichzeitig ein geringeres Gewicht benötigen. Mit dem faserverstärkten 3D-Druck können diese drei Anforderungen in einem Bauteil vereint werden. Doch bei welchen Anwendungsfällen sind diese Anforderungen in Kombination notwendig und wie kann die Technologie dort industriell eingesetzt werden? Potenzielle Nutzer benötigen an dieser Stelle schnelle Antworten auf die wichtigsten Fragen rund um Einsatzmöglichkeiten, Belastbarkeit und Kosten. Die Antworten darauf erarbeitet das Team hinter EmpowerAX mit einer Mischung aus Neugier, Offenheit und strukturierter Methode in ihren verschiedenen Use Case Challenges.

„Und wofür kann man das benutzen?“ EmpowerAX Use Case Challenges geben Antworten

Die Use Case Challenge ist ein in EmpowerAX entwickeltes Instrument, welches zur Bewertung der Eignung potenzieller Anwendungsfälle für die Fertigung mittels Additiven Extrusionstechnologien mit endlosfaserverstärkten Materialien dient. Ausgangspunkt für eine schnelle Einschätzung der Eignung, sind die vom EmpowerAX Team entwickelten „drei goldenen Fragen“ zur Use Case Evaluierung.

Ist das Bauteil druckbar? Hält es den erforderlichen Lasten dauerhaft stand? Ist der Anwendungsfall ökonomisch sinnvoll (Use Case vs. Business Case)?

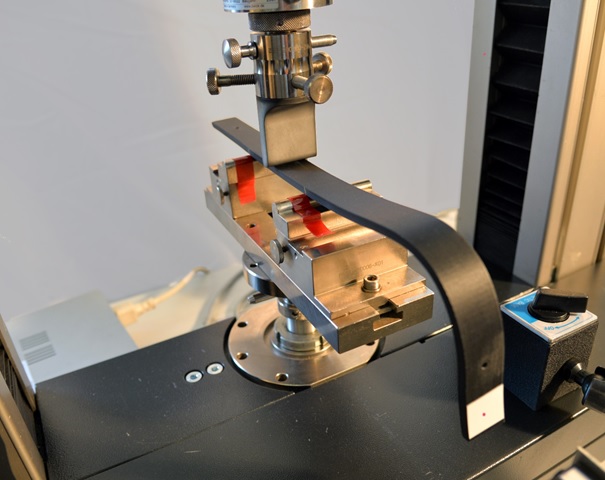

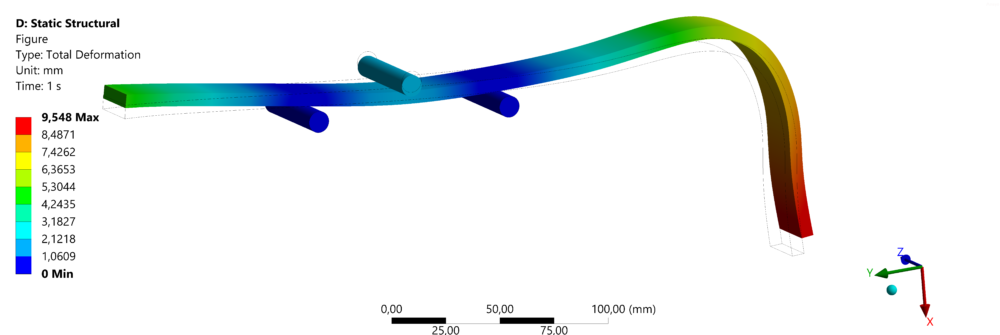

Erachtet das Team den Anwendungsfall ausgehend von den Antworten auf diese drei Fragen als geeignet, bezieht dieses im nächsten Schritt die Anbieter Additiver Extrusionstechnologien für den faserverstärkten 3D-Druck aus EmpowerAX ein. Der Use Case und die Anforderungen an das Bauteil werden diesen vorgestellt, im Anschluss erfolgen der Druck des Bauteils durch verschiedene Technologieanbieter sowie die Prüfung dieser hinsichtlich geforderter Eigenschaften, wie z.B. der Steifigkeit, in den Prüflaboren des DLR. Die Ergebnisse diskutieren wir im Anschluss offen mit allen involvierten Parteien. Für Probleme, die während dieses Vorgehens entstehen, suchen wir gemeinsam nach schnellen Lösungen. Einige der Probleme lassen sich bereits durch einfache Anpassungen im Bauteildesign lösen.

Durchführung (links) und Simulation (rechts) und eines 3-Punkt-Biege-Versuchs zur Validierung der in der Simulation verwendeten Materialkennwerte (Quelle: DLR / FH Münster)

Ein Anwendungsfall aus der Medizintechnik – Die Feder einer Unterschenkelorthese

In der Luft- und Raumfahrt sind die Themen Gewichtsreduktion, Belastbarkeit und effiziente Nutzung des zur Verfügung stehenden Raums von Relevanz. Diese Aspekte sind ebenso für externe Hilfsmittel am hoch individuellen menschlichen Körper wichtig. Für Menschen, die in ihrer Mobilität eingeschränkt sind, bietet die Medizintechnik verschiedene Ansätze zur Förderung der Mobilität. Von Exoskeletten, über Prothesen, bis hin zu Orthesen sind die Anforderungen klar definiert – Funktionsfähigkeit und Tragekomfort für den Träger sowie Anpassbarkeit auf den Träger sind hier von Relevanz. Der konventionelle Herstellungsprozess der Feder durch ein Handlegeverfahren mit vorimprägnierten Faserverbundschichten, erfordert einen hohen Kosten- und Zeitaufwand. Der 3D-Druck bietet die Möglichkeit diesen Umstand zu ändern, doch Funktionselemente rein aus Kunststoff erreichen nicht die gewünschte Steifigkeit. Durch die Verwendung von endlosfaserverstärktem Material besteht das Potenzial die Materialeigenschaften gezielt anzupassen.

Prof. David Hochmann und Carsten Dilthey (B.Sc.), Forscher aus dem Labor für Biomechatronik der FH Münster, beschäftigen sich im Rahmen eines Forschungsvorhabens mit dieser Problematik und haben die Verwendung von endlosfaserverstärkten Materialien in Kombination mit dem 3D-Druck zur Fertigung der Feder als Lösungsoption für Zeit-, Kosten- und Steifigkeitsproblematiken ins Auge gefasst. Vor diesem Hintergrund sind sie auf das EmpowerAX-Team zugekommen. Gemeinsam haben wir in einem kollaborativen Prozess aus Erfahrung und Methoden überprüft, ob die Technologie für die Fertigung der Feder geeignet ist und zunächst einen Vergleich konventionell verfügbarer additiver Materialien vorgenommen. Dies war die Geburtsstunde der ersten EmpowerAX Use Case Challenge.

Ausgehend von den Ergebnissen der Use Case Challenge, konnten zusätzlich Rückschlüsse für eine Optimierung von Design und Auslegung der Feder gezogen werden. Neben den Fragen zur Umsetzbarkeit untersuchen das Team von EmpowerAX und die Forscher der FH Münster derzeit ebenfalls Fragestellungen zur simulativen Abbildung eines Orthesenprüfstands. Dieses Vorgehen überträgt das EmpowerAX-Team derzeit auf die Bewertung weiterer potenzieller Anwendungsfälle verschiedenster Branchen und Einsatzgebiete.