Spaltabdeckungen sind ein wichtiger Schritt, um die Lärmemission der Flugzeuge von morgen zu reduzieren. Bremsklappen und Hochauftriebssysteme erzeugen im ausgefahrenen Zustand Spalte am Flügel. Diese Unterbrechungen an der Flügeloberfläche verursachen einen Teil des typischen Flugzeuglärms. Spaltabdeckungen aus einem Elastomer-Glasfaserverbund schließen diese Lücken. Durch die Gestaltung des Verbunds ermöglichen die Abdeckungen einen definierten und kontinuierlichen Übergang. Die Materialkombination erträgt mehrere Prozent Dehnung, die bei der Bewegung von Klappensystemen im Übergangsbereich auftreten.

Spalte kontinuierlich abdecken

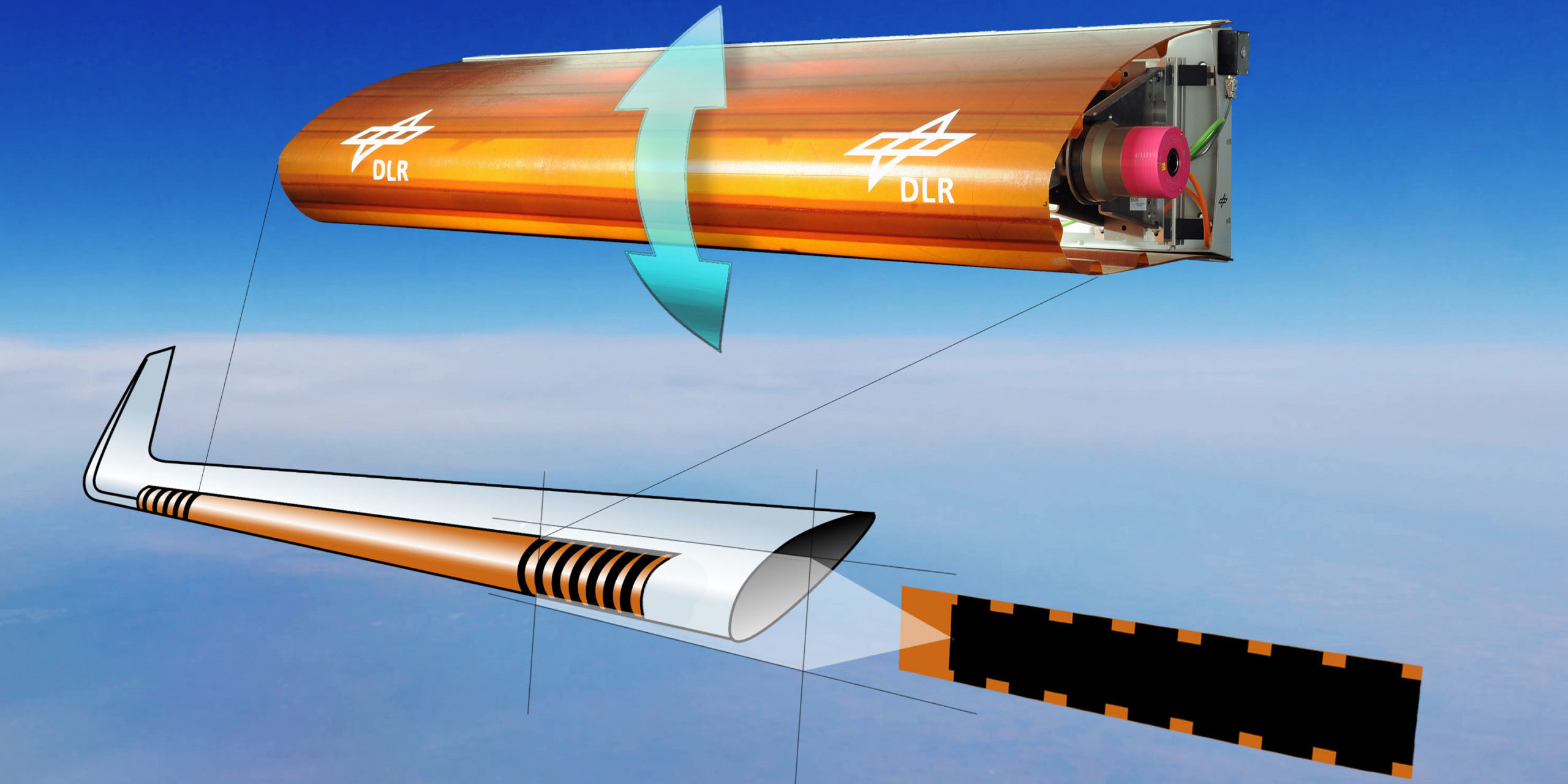

Für die Spaltabdeckung kommt eine Materialkombination aus Synthetikkautschuk (EPDM) und glasfaserverstärktem Kunststoff (GFK) zum Einsatz. Das gewählte Einsatzbeispiel ist eine Übergangshaut zwischen einer formvariablen Flügelvorderkante (Droop Nose) und einem festen Flügelteil. Die Spannweite der Übergangshaut beträgt einen Meter und muss dabei bis zu fünf Prozent Dehnung ertragen. Die Dehnung ist das Resultat aus der Verformung der Droop Nose, deren Skelettlinie sich um bis zu 13° gegenüber dem starren Flügel absenkt. Das extrem dehnbare EPDM dient daher als Materialgrundlage für die Haut. Die Größe und Positionierung von 24 GFK-Streifen in der EPDM-Haut ermöglicht die lokale Steifigkeitsanpassung der Haut und bestimmt damit auch die Form des Hautübergangs. Aufgrund der GFK-Streifenanzahl und der daraus resultierenden Anordnungsmöglichkeiten ist die Auswahl einer Konfiguration nur mit Hilfe einer simulationsgestützten Optimierung erfassbar.

Realisierung der Spaltabdeckung in Originalgröße

Zur Validierung der Simulationsergebnisse wurde eine Hautkonfiguration ausgewählt und als Demonstrator im Maßstab 1:1 umgesetzt. Bei der experimentellen Messung der Hautverformung zeigte sich eine gleichmäßige Oberfläche am Übergang zwischen Droop Nose und festem Flügelteil. Dieses Verformungsbild stimmt auch mit der Simulation überein. Somit zeigt sich, dass mit Hilfe der GFK-Streifen die Steifigkeit der Haut eingestellt werden kann, um einen definierten Hautübergang zu erhalten.

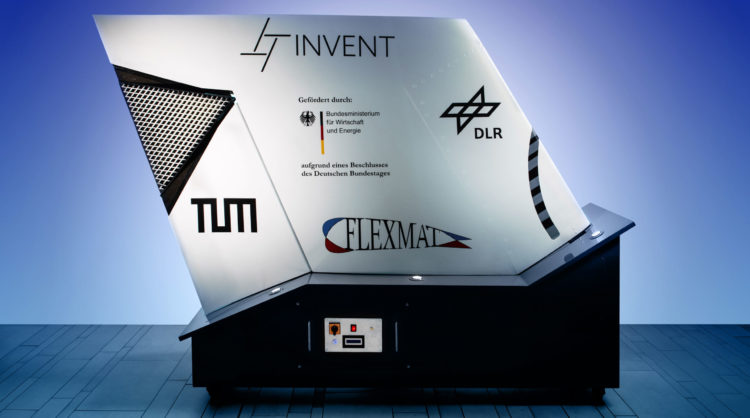

Der Demonstrator ist ein Resultat des Verbundprojektes FlexMat (Flexible Materialien und Strukturen für formvariable Komponenten in industrieller Fertigung). Die Förderung des Vorhabens erfolgte durch das Bundesministerium für Wirtschaft und Energie (BMWi) unter dem Förderkennzeichen 20W1507C.

Der Demonstrator ist ein erster Schritt zur Realisierung von spaltfreien Flügeln. Weitere Untersuchungen zu aerodynamischen Anforderungen oder der Einsatz an Testflugzeugen erhöhen den Technologiereifegrad der Abdeckungskonzepte. Somit kann in Zukunft die Lärmemission von Flugzeugen reduziert werden.