Der Rotor eines Hubschraubers stellt mitunter den größten Schwingungsanreger dar. Resultierende Vibrationen vermindern die Lebensdauer mechanischer und elektrischer Komponenten und wirken sich, wie auch entstehender Lärm, stark auf den Komfort für die Besatzung und die Akzeptanz in der Bevölkerung aus. Der innere strukturelle Aufbau eines Helikopterrotorblattes muss nicht nur enormen Belastungen standhalten, sondern trägt maßgeblich zu den dynamischen Eigenschaften eines Rotors bei. Die Optimierung der inneren Rotorblattstruktur ist also nicht nur essentiell wichtig für die Struktureigenschaften, sondern zielt auch auf die Reduzierung von Vibrationen, Lärm und Treibstoffverbrauch ab. Das DLR hat es sich daher zur Aufgabe gemacht, einen automatisierten Prozess für eine komplette Rotorblattauslegung zu entwickeln und diesen im Rahmen des Projektes ROME umzusetzen. Hierfür soll in Zusammenarbeit mit dem Institut für Aerodynamik und Strömungstechnik und dem Institut für Flugsystemtechnik ein neuartiger multidisziplinärer Optimierungsprozess für Rotorblätter entstehen.

Design trifft Technik: Der modulare Aufbau eines aktiven Rotorblatts

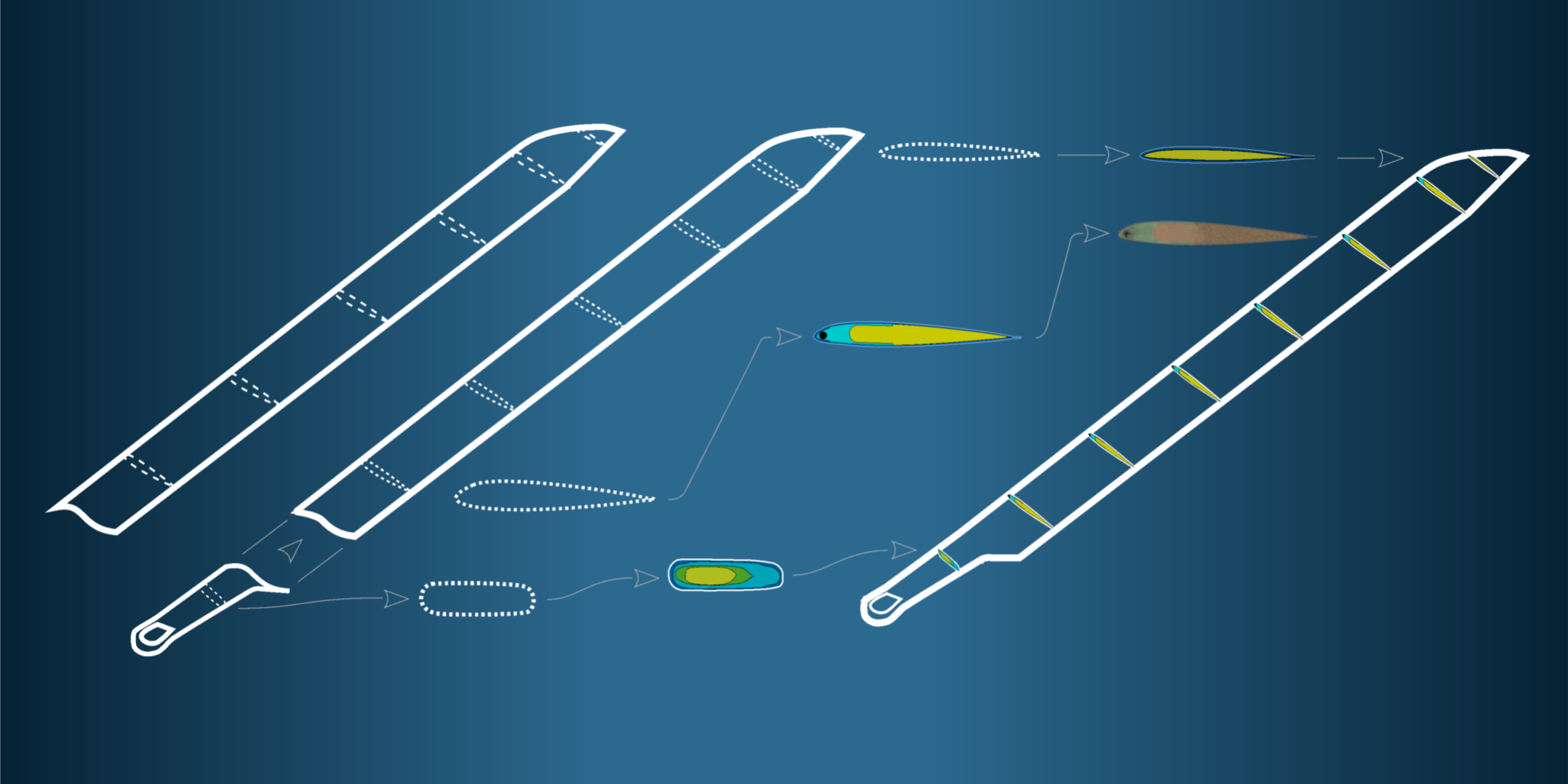

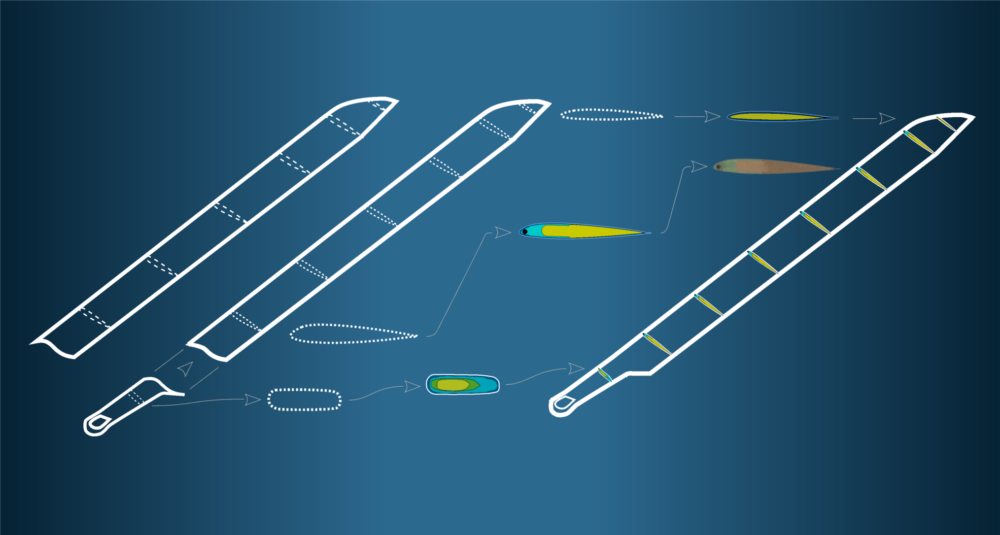

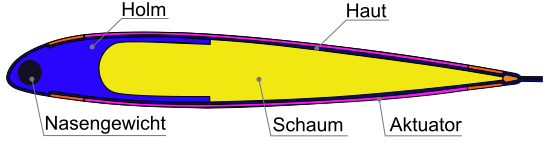

Die äußere Form eines Rotorblatts wird im Zuge aeroelastischer Optimierungen gewonnen. Basierend auf der Rotorblattaußenhaut erfolgt in mehreren Schritten und querschnittsweise die Generierung der inneren Struktur. Die aerodynamische Außenhaut ist formgebend und limitiert den Entwurfsraum der inneren Geometrieelemente, wobei auch die Größenabmessungen der einzelnen Querschnitte und somit die strukturellen Eigenschaften variieren. Eine Rotorblattstruktur besteht zumeist aus einer Rotorblatthaut, einem Holm und einem Nasengewicht. Aktive Rotorblätter verfügen zusätzlich über eine Aktuatorik, die die angestrebte Funktionalität, wie z.B. eine variable Rotorblattverwindung, realisiert. Die Größe und Positionierung der in die Rotorblatthaut integrierten piezokeramische Flächenaktuatoren stellen bei der Optimierung wichtige Entwurfsvariablen dar. Mit einem Blick in die Zukunft sollen weitere Aktuatorkonzepte im automatisierten Entwurfsprozess umgesetzt werden. Zudem ergeben sich über die Rotorblattlänge unterschiedliche Anforderungen hinsichtlich der Lastaufnahme und entsprechend unterschiedliche Topologieanforderungen. Ein Rotorblatt besteht daher entlang seiner Spannweite aus ganz unterschiedlichen Querschnittsentwürfen. Weiterhin wird, zur Vermeidung sprunghafter Eigenschaftsänderungen, die Modellierung möglichst sanfter Übergänge zwischen den Querschnitten angestrebt.

Multidisziplinärer Ansatz: Der Auslegungsprozess für Rotorblätter

Bei der Auslegung eines Helikopterrotorblatts handelt es sich um einen iterativen Prozess, der in vielen Schleifen und Unterprozessen abläuft. Beteiligte Disziplinen sind hierbei beispielsweise die Aerodynamik, Strukturmechanik, Strukturdynamik, Aeroelastik, Adaptronik, Materialwissenschaft und der Leichtbau. In Bezug auf das Rotorblattinnere bildet die Auswahl geeigneter Strukturvorlagen, die den inneren Aufbau eines Querschnitts abbilden, den Ausgangspunkt der Strukturgenerierung. Unter Berücksichtigung von Materialeigenschaften und dem Aufbau verwendeter Faserverbunde entsteht ein Strukturmodell. Mit Hilfe numerischer Berechnungen werden dann die Struktureigenschaften für jeden relevanten Querschnitt des Rotorblattes ermittelt. Das aus diesen Strukturdaten generierte Modell eines Balkens ist die Grundlage für die Eigenfrequenzanalyse. Diese dient beispielsweise dem Ausschluss des Resonanzfalls bei der Nenndrehzahl und soll verhindern, dass sich das Rotorblatt in seinem Betriebspunkt aufschwingt. Wird die Resonanzsituation ausgeschlossen, kann die aeroelastische Simulation erfolgen. Die aus diesem Prozess resultierenden Rotorblattlasten dienen abschließend der Festigkeitsüberprüfung. Die aeroelastische Analyse gibt zudem Rückschluss auf das Vibrationsverhalten eines Rotors. Bevor ein Rotorblatt gefertigt wird, finden entlang des gesamten Auslegungsprozesses also zahlreiche Überprüfungen und Anpassungen der Rotorblattstruktur statt. Neben der gezielten Modellierung von gewünschten Laufeigenschaften und einem sicheren experimentellen Testbetrieb, können so auch unnötige Kosten im Fertigungsprozess vermieden werden.