„Geteiltes Leid ist halbes Leid.“ Nicht nur der Volksmund kennt diese Weisheit, sondern auch auf den Transport von Rotorblättern für Windenergieanlagen kann diese Aussage übertragen werden. Die Reduzierung der Energieerzeugungskosten von Onshore-Windenergieanlagen setzt eine Vergrößerung der Rotorblattlänge voraus. Allerdings sind gut erreichbare Standorte kaum noch vorhanden und somit steigt der Transportaufwand. Eine Unterteilung von Rotorblättern in Segmente, die erst am Standort zum gesamten Rotorblatt gefügt werden, ist daher erstrebenswert. Das DLR erforscht in Zusammenarbeit mit Nordex Acciona und dem Fraunhofer-Institut für Windenergiesysteme (IWES) die Möglichkeiten zur Verbindung von Rotorblattsegmenten für Windenergieanlagen.

Die Herausforderung

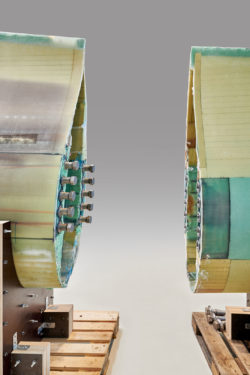

Die Fertigung der Rotorblätter erfolgt nicht im Ganzen mit einer anschließenden Zerteilung in einzelne Segmente, sondern direkt als einzelne Teile. Somit sind die notwendigen Strukturbauteile und Verbindungselemente in die Schalen integriert. Für jedes Blattsegment gibt es ein entsprechendes Formwerkzeug und die Fertigung aller Komponenten läuft parallel ab. Diese Vorgehensweise stellt aber hohe Anforderungen an die Fertigungsgenauigkeit und Qualitätssicherung. Die Verbindung der Rotorblattsegmente muss auch in Bezug auf Kosten und Gewicht den Anforderungen moderner Rotorblätter entsprechen. Das Ziel ist es, die ansteigenden Kosten, die aus der Segmentierung resultieren, durch die Reduzierung der Transportkosten zu kompensieren. Der Bau eines Fertigungs- und Montagedemonstrators zeigt anhand eines 20 m langen Rotorblatts die Herausforderungen dieser neuen Konstruktionstechnik auf.

Darauf kommt es an

Die üblicherweise in einer GFK-Sandwich-Halbschalenbauweise gefertigten Rotorblätter unterteilen sich in ein Tip- und ein Wurzelsegment. Die Positionierung der Verbindungselemente in den Halbschalen und die Verklebung der Halbschalen sind mit Toleranzen verbunden. Die einzelnen Toleranzen addieren sich und es gilt, diese aufzufangen. Da das Zusammenfügen der Blatthälften erst am Turm stattfindet, müssen die Verbindungselemente der Bauteile während der Infusion, der Aushärtung und der Halbschalenverklebung in Position bleiben. Unterstützt wird dies zum einen durch eine Positioniervorrichtung und zum anderen durch eine bewegliche optische Messzelle. Die Messzelle ist unter anderem mit einem Laserlichtschnittsensor ausgestattet, wodurch im Fertigungsprozess die Ermittlung der Laminatdicke gelingt. Das Einmessen der Positioniervorrichtung erfolgt mit einer CNC-gefrästen Schablone, die dem Rotorblattquerschnitt an der Verbindungsstelle entspricht. Die Positionsüberprüfung funktioniert durch ein Probeklappen der Halbschalen. Somit sind mit einem einfachen Hilfsmittel die genauen Positionen der Verbindungselemente sichergestellt und Toleranzen minimiert.