Große, flächige Faserverbundstrukturen werden bislang durch große Portalanlagen oder Knickarmroboter gefertigt. Ein typischer Anwendungsfall sind die Flügelschalen moderner Verkehrsflugzeuge. Aus bis zu 250 Lagen der dünnen Faserbänder werden die Laminate aufgebaut (Automated Fiber Placement – AFP). Entsprechend der Bauteile sind die Portalanlagen ebenfalls groß und aufwendig. Kompaktere Knickarmroboter verfügen über eine eingeschränkte Reichweite. Aufgrund von Führungsschienen, Reichweite oder Kabeln sind beide Anlagentypen nur eingeschränkt skalierbar. Mobile Robotereinheiten können die Lösung sein. Flappybot ist der weltweit erste Prototyp einer mobilen Faserlegeeinheit, die das AFP-Verfahren in der Produktion flexibler macht.

Von Rasenmährobotern inspiriert

Die begrenzte Reichweite von Knickarmrobotern führte bei der Fertigung einer großen Flügelschale zu der Idee: Mobile Robotereinheiten sollen auf dem Formwerkzeug selbst verfahren und dort die Fasertapes Schicht für Schicht ablegen. Die Einheiten verfahren autonom. Voraussetzung für jede mobile Einheit ist die Information der genauen Ist-Position, des Arbeitsbereichs und des Ladeortes. Form und Größe des Laminates werden damit frei konfigurierbar. Der Ansatz eines frei fahrenden Endeffektors innerhalb des Bearbeitungsbereichs ist nicht neu. Rasenmäh- und Staubsaugerroboter sind Beispiele aus dem Alltag. Auf einem abgelegten Laminat zu verfahren birgt jedoch besondere Herausforderungen. Die Räder erzeugen lokal Druck auf das Laminat, was zu Verschiebungen führen kann.

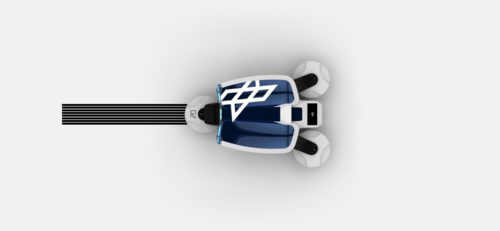

Aufgrund des großen Potentials der unkonventionellen Lösung wurden die zentralen Herausforderungen eingehend untersucht: die Beeinflussung des Laminates, das Antriebskonzept und die Energieversorgung an Bord. Die Antriebslösung mit der höchsten Manövrierbarkeit bei gleichzeitig akzeptablen Flächenpressungen sind drei Kugeln, die durch jeweils drei „Omniwheels“ angetrieben werden. Jede Kugel ist in jede Richtung ansteuerbar. Die Lösung ermöglicht das Wenden auf der Stelle mit kürzester Übergangszeit zwischen zwei abgelegten Faser-Bahnen. Mit dem Antrieb ist das Fahren an Steigungen gekrümmter Formwerkzeuge wie Flügeloberschalen möglich. Die eingehend untersuchte Flächenpressung verursacht keine unzulässigen Beschädigungen im Laminat. Die Energieversorgung wird durch Kondensatoren realisiert, die induktiv geladen werden. In der Konfiguration des ersten Prototypen ergibt sich ein konstanter Arbeitstakt von 7 Sekunden Ladezeit für 60 Sekunden Faserlegen. Mit integrierten Ladespulen im Randbereich des Formwerkzeugs stellt der Takt keine Begrenzung der Bauteilgröße dar.

Schwarmverhalten: Autonome Roboter kooperieren

Durch den Verzicht auf verstärkte Fundamente, Führungsschienen und Kabel ergeben sich neue Freiheitsgrade. Das Formwerkzeug mit den autonom agierenden Robotereinheiten kann in bestehende Produktionshallen integriert werden.

Die Einheiten kooperieren schwarm-ähnlich und werden so noch effizienter.

Gleichzeitig schaffen kooperierende Einheiten eine Redundanz, die die Produktion robuster macht. Die Anzahl und Reihenfolge der produzierten Bauteile wird flexibel planbar wie im 3D-Druck. Die geringen Anforderungen an die Infrastruktur vor Ort und die geringe Größe der Einheiten ermöglichen erstmalig eine Mietlösung für die Betriebsdauer der Produktion. Das insgesamt geringere Investitionsrisiko der Technologie kann Fiberplacement für viele Anwendungen wirtschaftlicher machen.