Moderne Softwaremethoden und eine serviceorientierte Architektur entlang einer schlanken Informationslogistik räumen in der Wissenschaft auf und machen das Wissen von morgen allgemein zugänglich. Nicht zuletzt aufgrund immer kürzerer Zyklen bei Technologieentwicklungen und Innovationen stehen Forschungseinrichtungen vor der Herausforderung, Expertenwissen aus mehrjährigen wissenschaftlichen Arbeiten nachhaltig nutzbar zu machen und weiter fortzuführen. Besonders bei Software entstehen in der Regel einsame Inseln, da sie meist vor dem Hintergrund einer stark fokussierten wissenschaftlichen Fragestellung entwickelt wird. Bedienungsfreundlichkeit, Dokumentation oder nachhaltige Weiterentwicklung finden oftmals in der Wissenschaft weniger Beachtung. Mit dem smarten Digitalisierungsansatz für die Faserverbundfertigung, DigiCOMP, wird nun Abhilfe geschaffen.

Serviceorientierte Architektur

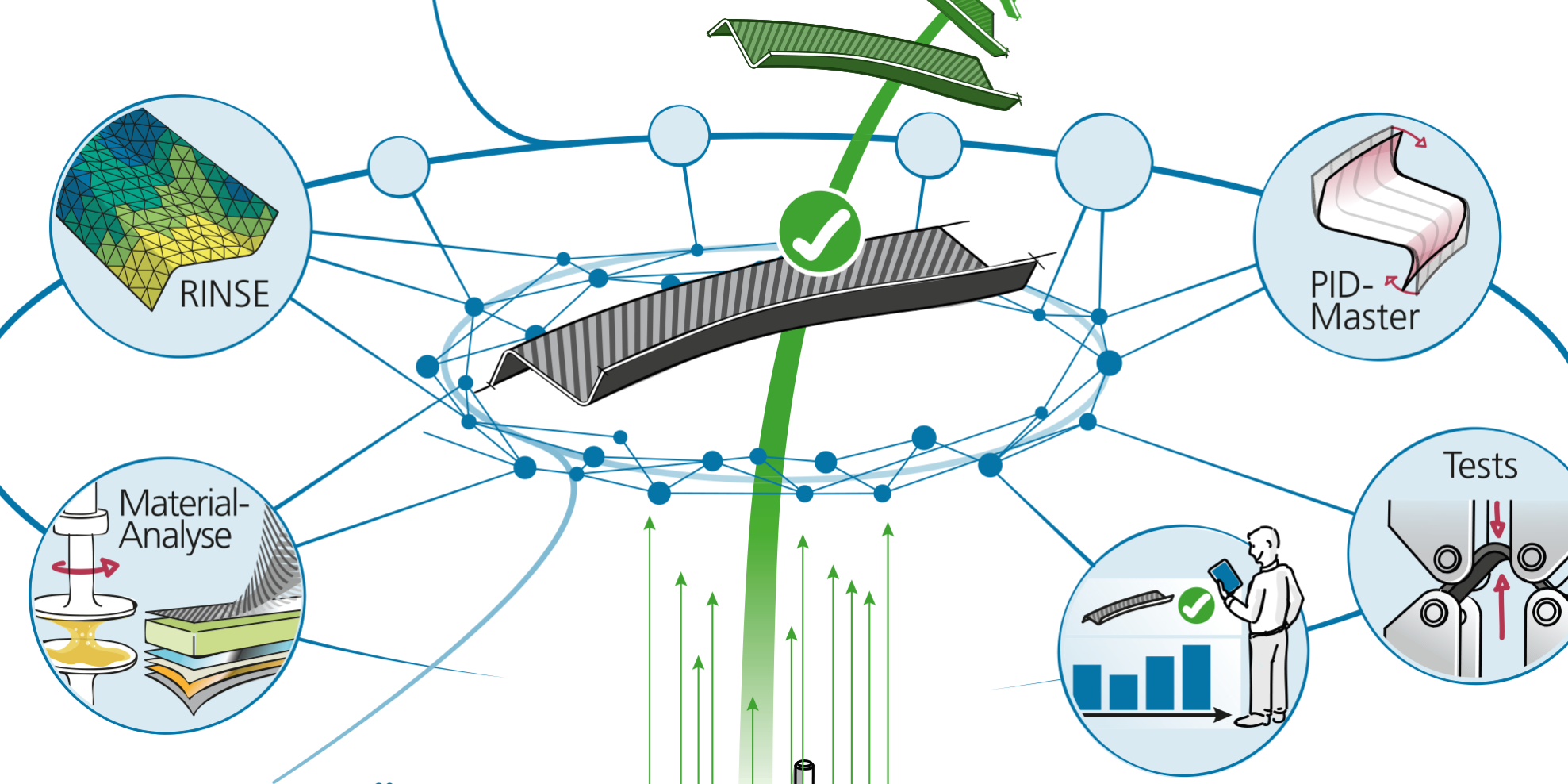

Aus diesem Grund wird der digitale Informationsfluss entlang der gesamten Wertschöpfungskette von Faserverbunden über eine serviceorientierte Sichtweise realisiert. Die MitarbeiterInnen sind angehalten, technische Prozesse, Infrastrukturen sowie Softwaresysteme über alle Ebenen als Dienst (engl. Service) zu denken. Im Fokus stehen neben dem zu fertigenden Produkt die damit verknüpften Daten und deren Historie. Alle Informationen stehen beim Servicenehmer jederzeit uneingeschränkt zur Verfügung. Die Expertensysteme laufen auf einer serviceorientierten Architektur (SoA) und sind über netzwerkfähige Programmschnittstellen (engl. APIs) verknüpfbar. Unterstützt wird dies durch eine plattformübergreifende Virtualisierung mittels Containern. Dies stellt die Flexibilität und Individualität sowohl der Experten als auch ihrer Systeme bei maximaler Konnektivität und transparenter Datenverfügbarkeit sicher. Mit der Orientierung an vorhandenen Geschäftsprozessen sind direkter Austausch und Erweiterbarkeit, einfache Pflege sowie allgemeine Verfügbarkeit durchgängig gegeben.

DigiCOMP – Die smarte Fertigung

Erstmals wurde im Rahmen der smarten Fertigung die Brücke zwischen den Experteninseln der ultraschallbasierten Überwachung und der Simulation des Injektionsprozesses von Faserverbunden gebaut. Im ersten Service erfolgt die Aufnahme der Ultraschallsignale und deren Auswertung. Im zweiten Service werden die Sensorsignale zu einer Fließfrontinformation zusammengesetzt. Dies geschieht durch kontinuierliche Minimierung der Abweichung zwischen Fließsimulation und Realität. Ausgewählte Parameter der Fließsimulation werden angepasst, bis die Unterschiede zwischen Realität und Simulation minimal sind. Das Ergebnis ermöglicht eine Inline-Bewertung des aktuellen Bauteilzustands sowie eine Bewertung des weiteren Verlaufs hinsichtlich möglicher Defekte. Neben der Generierung neuer Prozessparameter zur Auflösung von Tränkungsfehlern findet zugleich die Qualitätssicherung statt. Einzig in Bereichen hoher Defektwahrscheinlichkeiten ist das entstehende Bauteil noch zu prüfen. Die Kopplung beider Dienste zeigt, wie Expertensysteme als Bausteine einer digitalen Kette innerhalb einer smarten Fertigung funktionieren und agieren können. Neue Erkenntnisse lassen sich schnell implementieren und erproben. In gleicher Weise sind, basierend auf weiteren Diensten und Daten, z. B. Ketten zur Berechnung und Überwachung des Aushärtegrades, induzierter Spannungen und Geometrieabweichungen bildbar. Die Vision „Von der Form ins Flugzeug“ wird damit zunehmend real.

Ein Kommentar