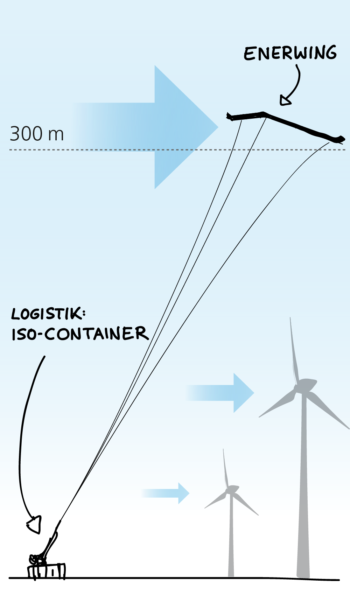

Die Nutzung von sogenannten Flugwindanlagen zur Erzeugung von Strom aus Windenergie hat gegenüber den klassischen Windenergieanlagen (WEA) entscheidende Vorteile, da die Energieerzeugung in größeren und damit windreicheren Höhen erfolgt. Zusätzlich besteht die Möglichkeit, auch bei sehr schwachem Wind Energie zu erzeugen, wobei die erforderliche mobile Infrastruktur vergleichsweise gering ist. Eine wesentliche Randbedingung im Projekt EnerWing ist die Nutzung von Standardcontainern, um eine maximale Flexibilität beim Transport, der Errichtung und im Betrieb sicherzustellen.

Leicht, robust, mobil und günstig

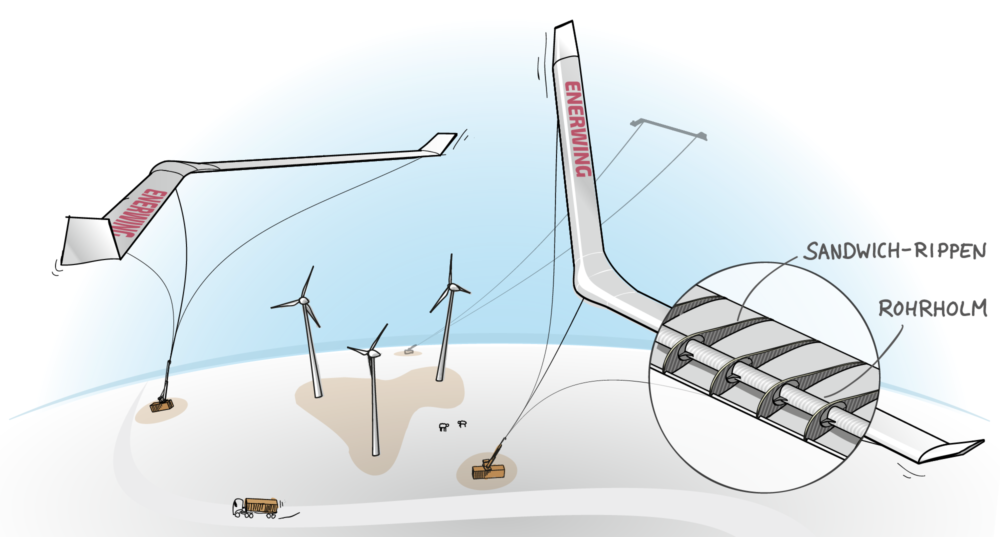

Aus Forschungssicht ist der Anspruch, auch bei geringer Windstärke operieren zu können, herausfordernd, da er sich nur durch konsequenten Leichtbau erfüllen lässt. Gleichzeitig sind die Anforderungen an die Systemkosten sehr hoch, da Flugwindanlagen am sehr niedrigen Kostenniveau konventioneller WEA gemessen werden. Die Festlegung der Gesamtkonfiguration erfolgte in einem multidisziplinären Entwicklungsprozess. Beim Strukturgewicht überzeugt der gepfeilte Nurflügler und lässt folglich den kostenmäßig günstigeren „Drachen“ in der klassischen Flügel-Rumpf-Leitwerk-Konfiguration hinter sich. Das modulare Strukturkonzept gewährleistet weiterhin den Einsatz von Frachtcontainern. Einer sehr leichten, aber fertigungstechnisch anspruchsvollen Bauweise wird eine robuste aber weniger leichte Variante gegenübergestellt. Der im DLR untersuchte robuste, Lösungsansatz kombiniert vorgefertigte CFK-Standardrohre mit Sandwichplatten. Zur Vermeidung lokaler Lastspitzen werden die extrem dünnwandigen Strukturkomponenten vorzugsweise verklebt.

Von der Skizze zur Flugerprobung

Die Besonderheit im Projekt EnerWing liegt in der ganzheitlichen Betrachtung von der Skizze bis zum Flugversuch. Das Konsortium des vom Projektträger Jülich geförderten Vorhabens „EnerWing_xM“ (FKZ 0324355B) deckt die gesamte Kette von der Entwicklung über die Fertigung bis zum Betrieb ab. Der Verbundführer Enerkite ist für das Gesamtsystem verantwortlich, der Fertigungsspezialist Invent koordiniert die Fertigungsaktivitäten und die Firma Teut konzentriert sich auf die Zulassung und den effizienten Anlagenbetrieb. Die aerodynamische Auslegung erfolgt durch die TU Berlin und das DLR unterstützt bei der Dimensionierung und Fertigung. Die erste Verifizierung erfolgt an einem Testsegment mit ca. 1,6 m Spannweite. Die Umsetzung eines kompletten Flugkörpers mit einer Spannweite von etwa 10 m folgt. Die Skalierbarkeit des Flugkörpers auf bis zu 50 m Spannweite wird an kritischen Strukturelementen verifiziert.