Seite an Seite mit der Industrie – Forschung mit Großanlagen im Full-Scale-Maßstab

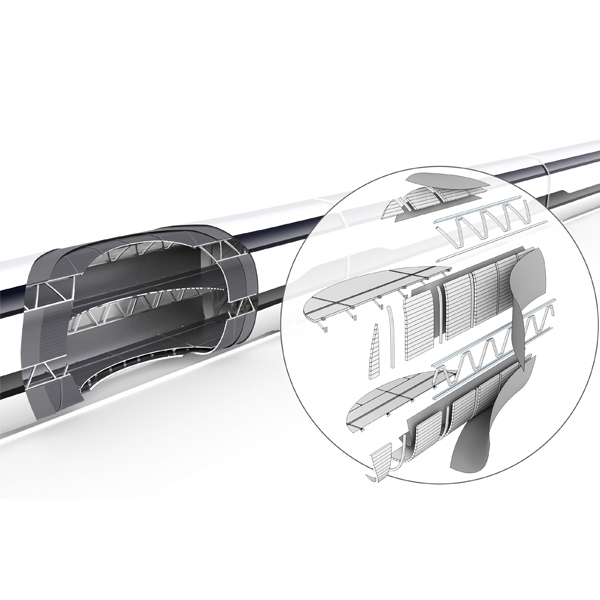

Der Sprung von der Idee zur bewertbaren Anwendung erfordert insbesondere bei der fertigungstechnischen Umsetzung ein professionell ausgestattetes Großanlagen-Umfeld im Full-Scale-Maßstab. Dies gilt vor allem für luftfahrttechnische Anwendungen mit einem TRL von 4-6, aber auch für andere Anwendungen, z.B. aus dem Bereich von Windkraftrotorblättern. Die simulative Abbildung der Prozesse ist für eine effiziente Umsetzung der Forschungsaufgaben unerlässlich und bietet zudem die Möglichkeit, die gewonnenen Erkenntnisse auf abweichende Prozess- und Taktraten zu übertragen.

Kompetenzen

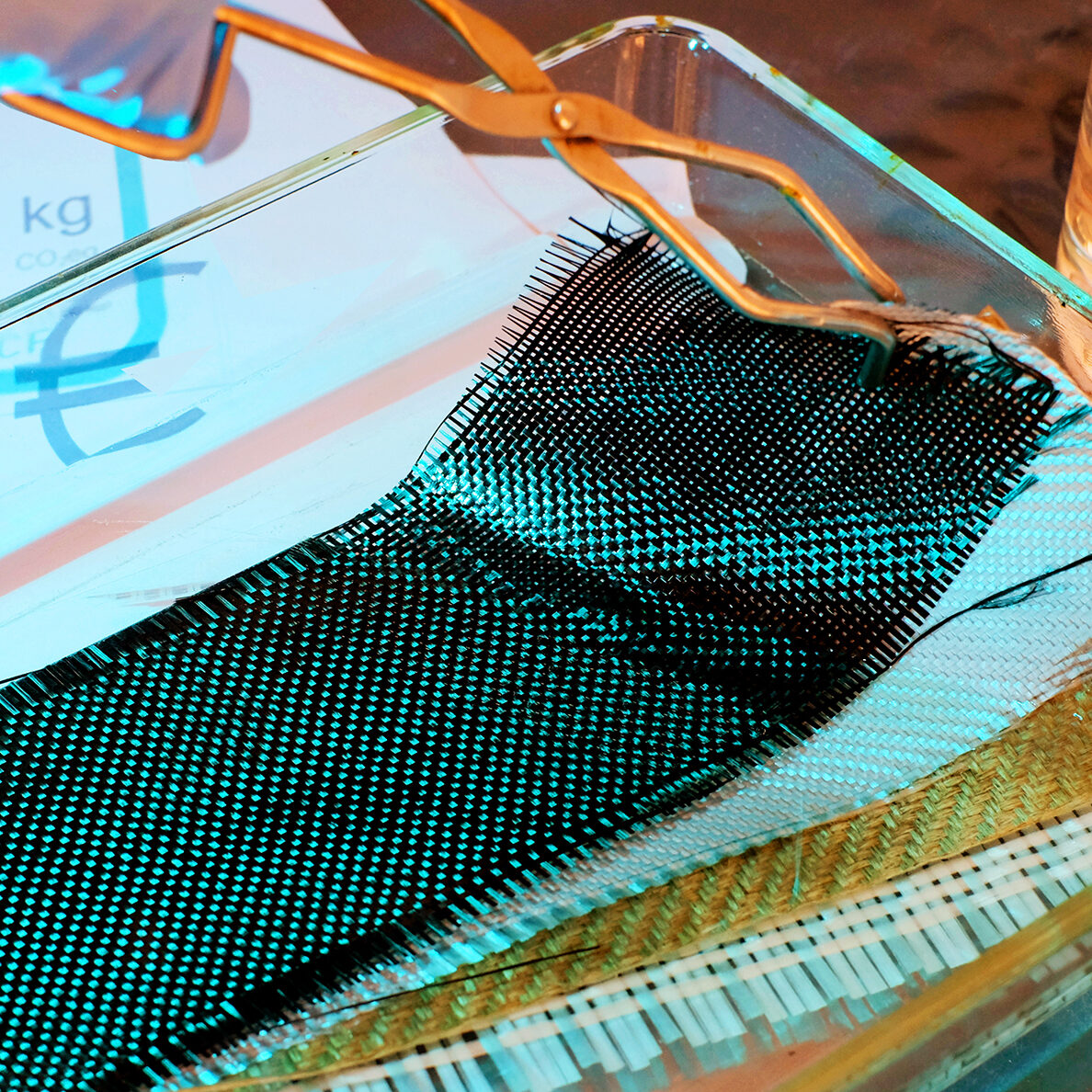

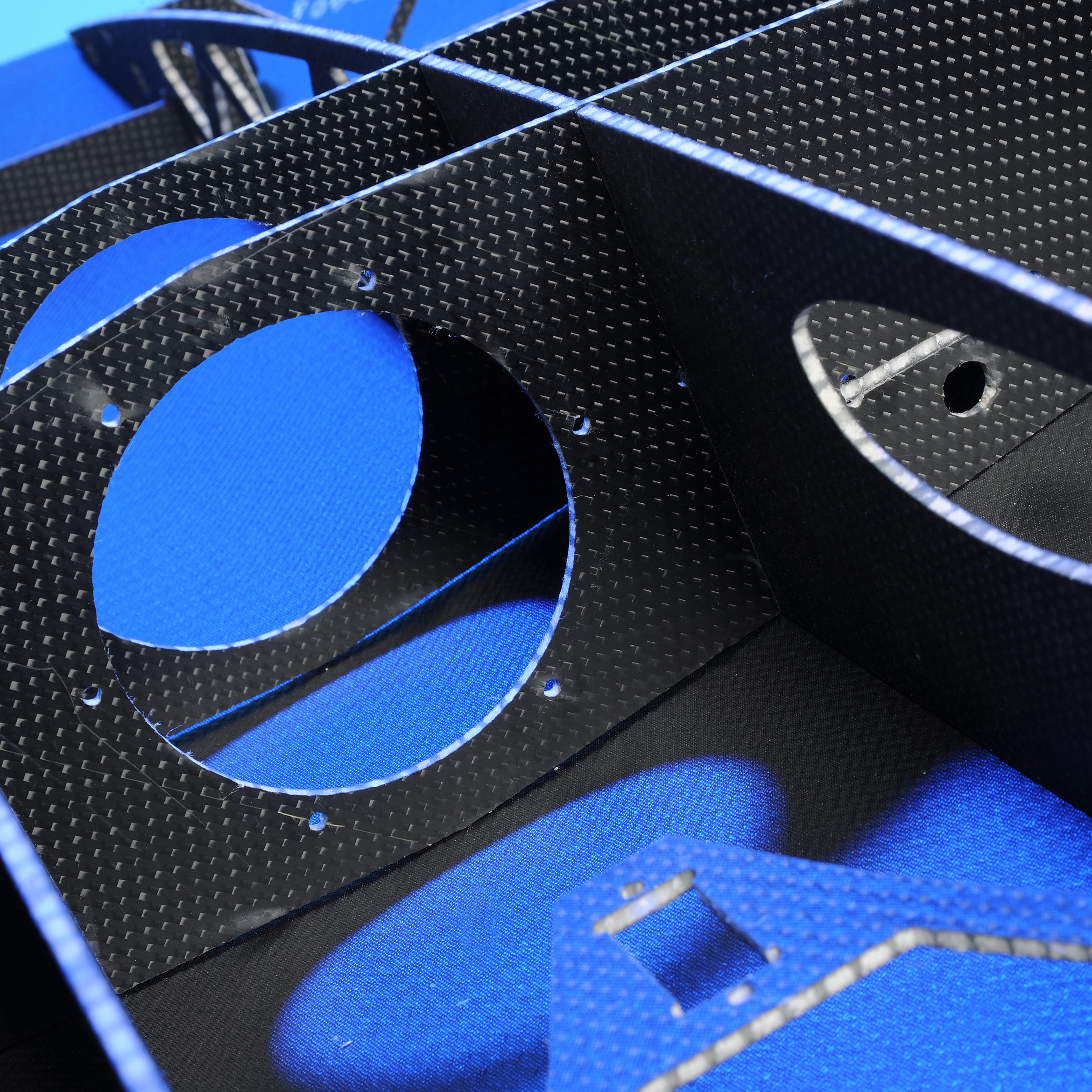

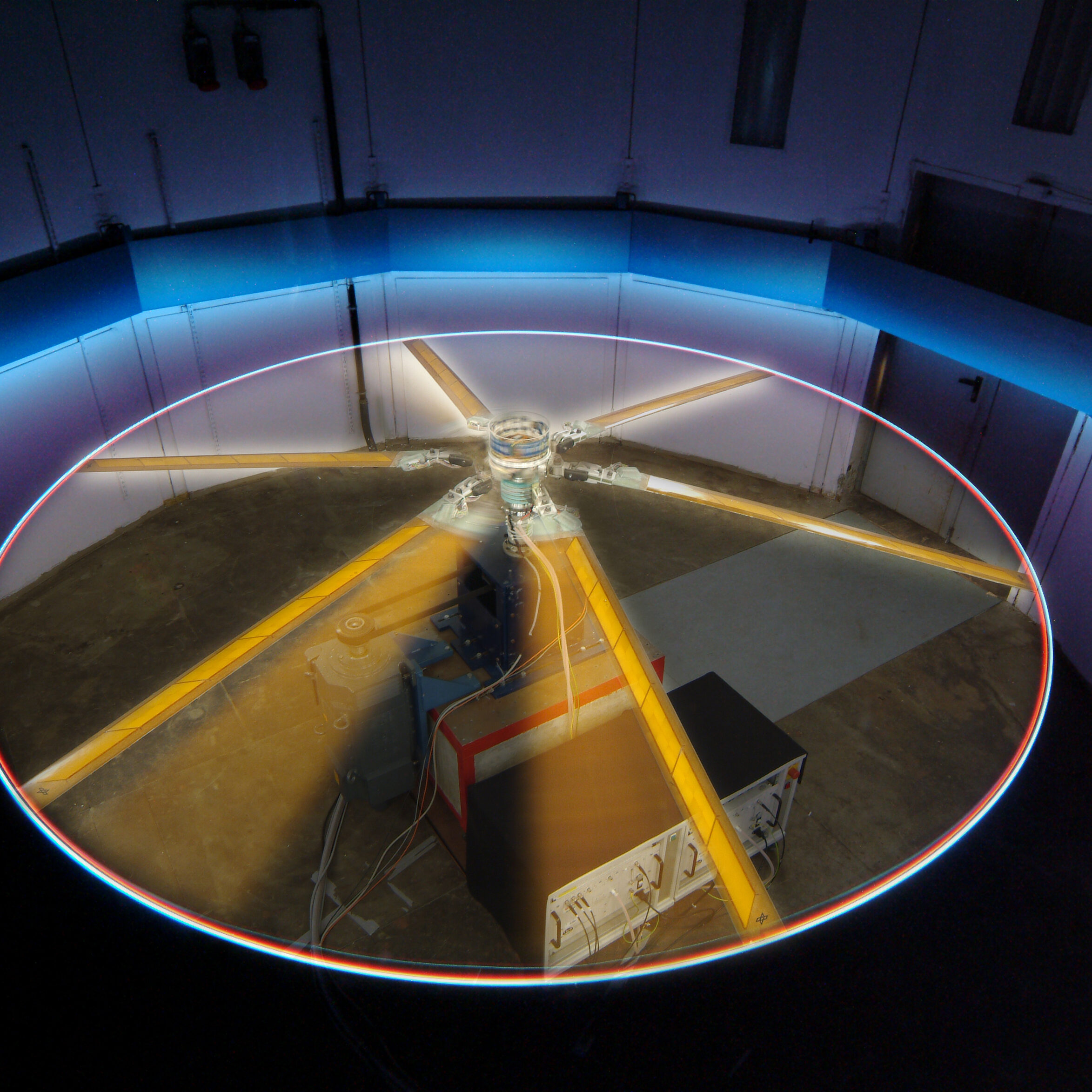

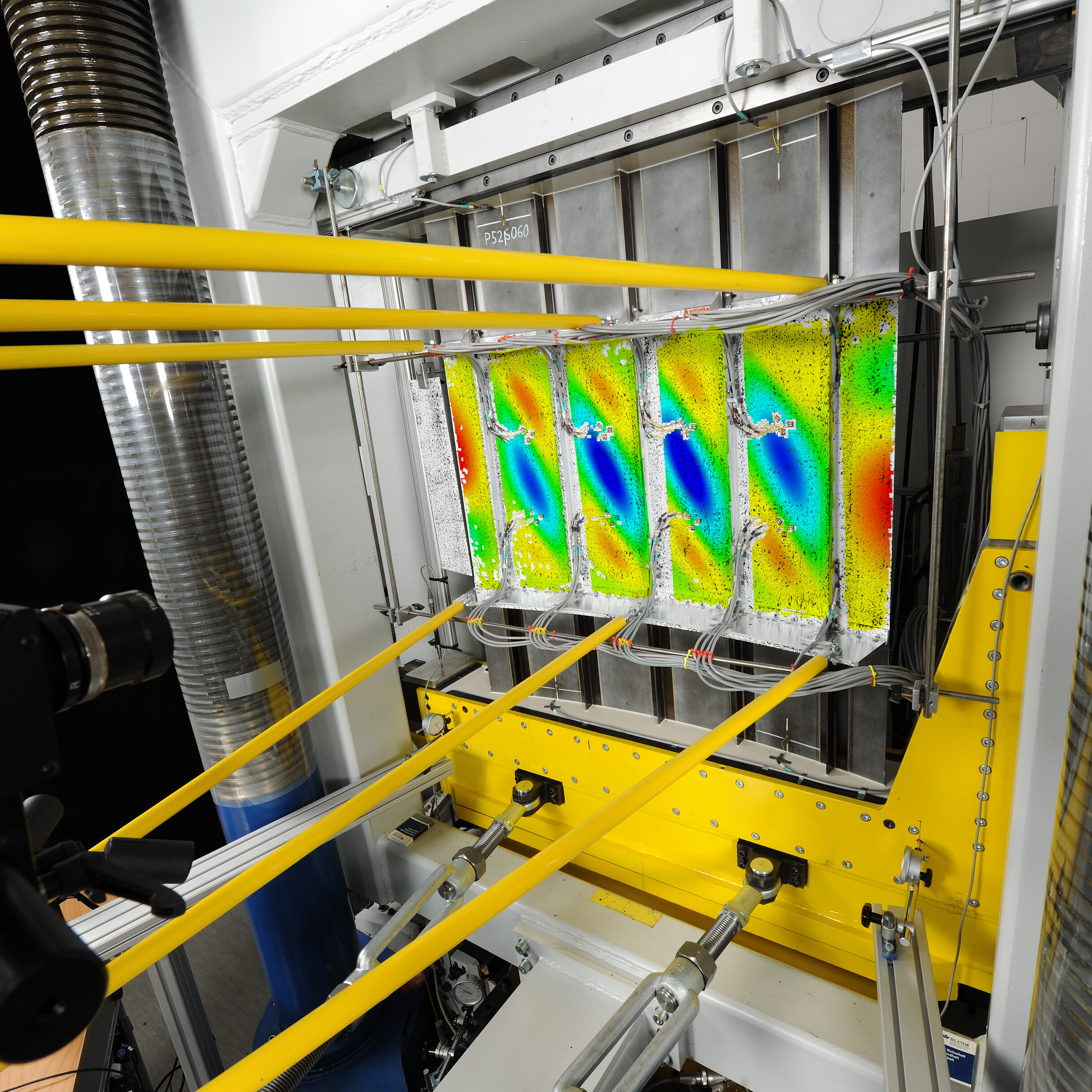

Anlagenseitig deckt das Angebot der Abteilung Produktionstechnologie Fertigungsszenarien von der Pressen-, RTM und Autoklavtechnologie bis zur Faserablage- und Faserwickeltechnik ab. Alle Anlagen sind digital vernetzt und verfügen über modernste Steuerungs- und Qualitätssicherungstechnik. Bewertet werden sowohl Produktionskosten als auch Ressourcen- und Energieeffizienz.

Überblick über die eingesetzten Großanlagen:

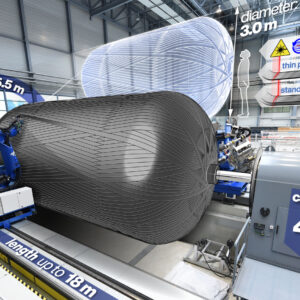

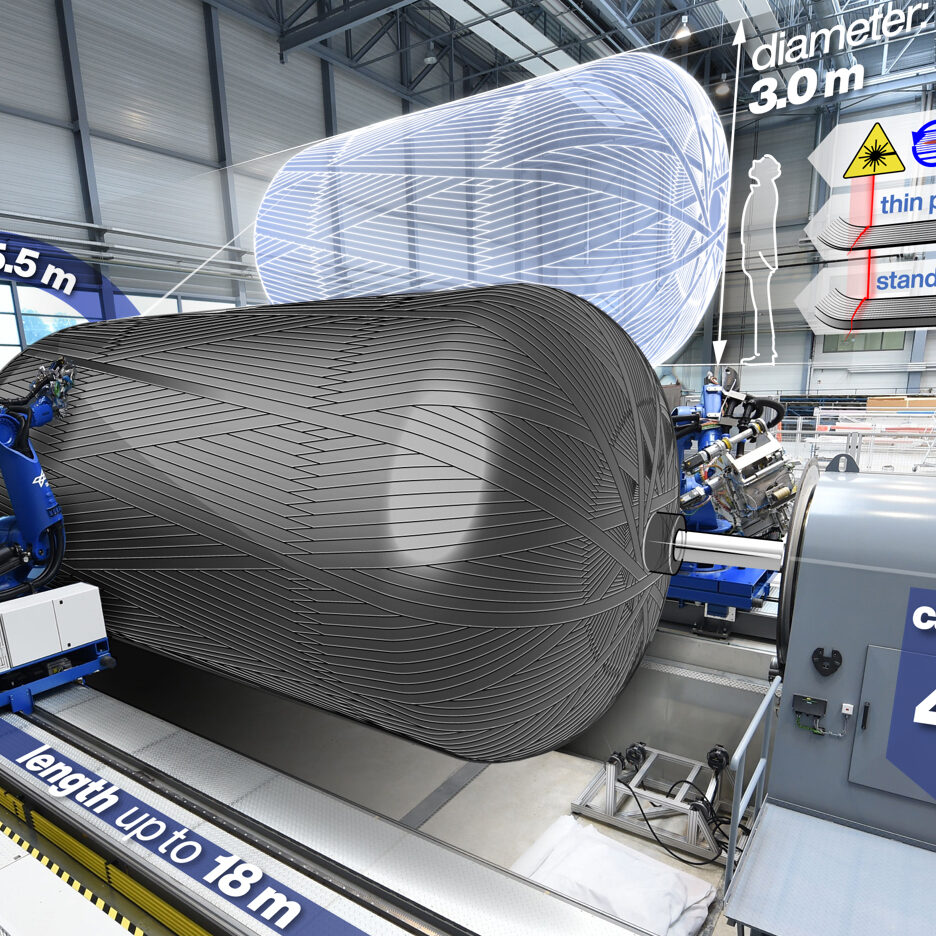

- GroFi®: szenario-flexible Forschungsplattform für multi-robotische Fibre-Placement- / Tapelege und Wickelprozesse, Bauteilgrößen bis zu 18 m x 5,5 m

- EVo: Forschungsplattform für voll automatisierte textile Preforming- und RTM-Prozesse zur Realisierung hoher Stückzahlen in der FVK-Bauteilfertigung. Bauteilgrundriss bis zu 2 m x 2,5 m.

- BALU®: Forschungsautoklav für effektive Erwärmungsmethoden sowie für simulationsunterstützte und ressourceneffiziente Aushärte- und Konsolidierungsprozesse; Beschickungsmaße bis zu 20 m x 5,8 m; Drücke bis 10 bar und Temperaturen bis 420 °C, Sensornetzwerke zur qualitätsgesicherten Überwachung von Großstrukturen

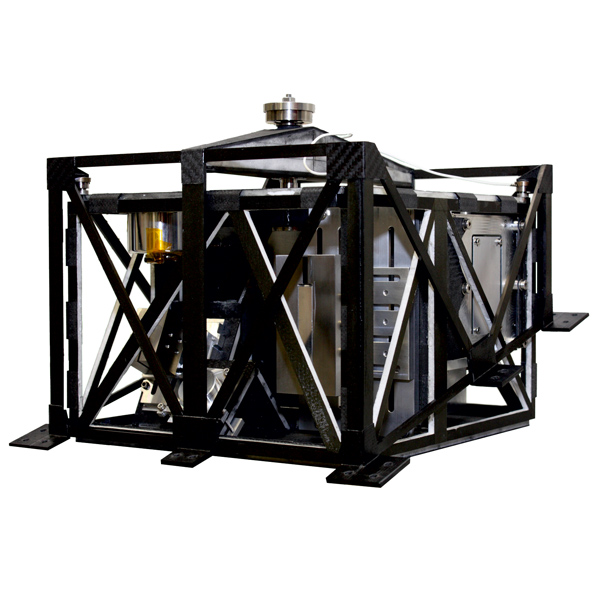

- MACS®: Forschungsautoklav mit optionaler Mikrowellenheizung und Videoüberwachung. Beschickungsmaße bis zu 4,0 m x 1,6 m; Drücke bis 10 bar und Temperaturen bis 200 °C; sowie ein Laborautoklav mit 1,2 m x 1,2 m, Drücke bis 10 bar und Temperaturen bis 400 °C mit mehreren Beobachtungsfenstern zur Erprobung von Sensornetzwerken

Leistungsprofil

- Anwendungsgerechte Fertigungsverfahren und effiziente Erwärmungsmethoden

- Prozessverständnis in der automatisierten FVK-Fertigung

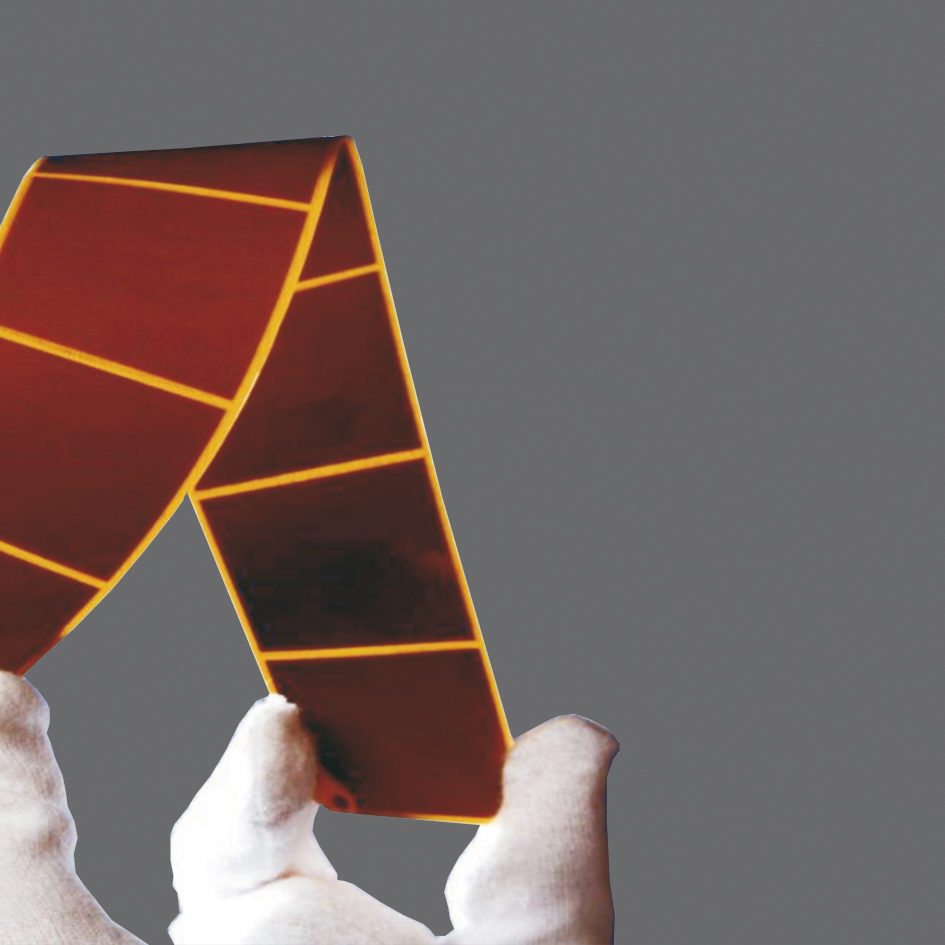

- Prozess- und Technologie-Know-how für Faserlegeprozesse, Aushärtungs- / Konsolidierungsprozesse sowie textile Preforming- und RTM-Prozesse

- Technologieentwicklung und -demonstration im Großmaßstab

- Realisierung innovativer Leichtbaustrukturen

- Sensorgeführte Prozessierung und Qualitätssicherung für energieeffiziente Erwärmungsmethoden

- Energiemanagement und CO2-Footprint im Lebenszyklus / Bilanzierung der Ressourceneffizienz

- Digitalisierung / Industrie 4.0, Virtuelle Fertigung und Bewertungsmodelle

- Automatisierungs- und Digitalisierungsansätze

- Prozesssimulation, digitale Anlagen- und Bauteilzwillinge

- Nachhaltige Fertigung und Montage durch Digitalisierung

- Methoden und Technologien zur Inline-Qualitätssicherung

- Machine-Learning-Ansätze (KI) in Produktionstechnologien

- Digitales Prozessdaten-Management